Вопрос господ Рабынина и Новикова, Нижегородская область.

Просим ответить, как правильно рассчитать диаметры шкивов , чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000...3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

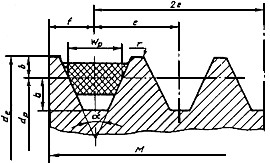

Сначала несколько слов о клиноременной передаче - одной из самых распространенных систем для передачи вращательного движения при помощи шкивов и приводного ремня (такую передачу используют в широких диапазонах нагрузок и скоростей). У нас выпускают приводные ремни двух типов - собственно приводные (по ГОСТ 1284) и для автотракторных двигателей (по ГОСТ 5813). Ремни того и другого типа несколько отличаются друг от друга по размерам. Характеристики некоторых ремней приведены в таблицах 1 и 2, поперечное сечение клинового ремня показано на рис. 1. Оба типа ремней имеют клиновидную форму с углом при вершине клина в 40° с допуском ± 1°. Минимальный диаметр меньшего шкива также указан в таблицах 1 и 2. Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25...30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8... 12 м/с.

Примечание. Названия тех или иных параметров приведены в подрисуночных надписях к рис. 1.

Примечание. Название тех или иных параметров приведены в подрисуночных подписях к рис. 1.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

D1=19000*V/n,

где D1 - диаметр шкива, мм; V - линейная скорость шкива, м/с; n - частота вращения вала, об/мин.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 - ε)/(n1/n2),

где D1 и D2 - диаметры ведущего и ведомого шкивов, мм; ε - коэффициент скольжения ремня, равный 0,007...0,02; n1 и n2 - частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

D2 = D1*(n1/n2)

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

Lmin = 0,5x(D1+D2)+3h,

где Lmin - минимальное межцентровое расстояние, мм; D1 и D2 - диаметры шкивов, мм; h - высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax <= 2*(D1+D2).

Но в любом случае значение межцентрового расстояния L зависит от параметров используемого ремня:

L = А1+√(A1 2 - А2),

где L - расчетное межцентровое расстояние, мм; А1 и А2 - дополнительные величины, которые придется вычислять. Теперь разберемся с величинами А1 и А2. Зная диаметры обоих шкивов и стандартную длину выбранного ремня, определить значения А1 и А2 совсем несложно:

А1 = /4, а

А2 = [(D2 - D1) 2 ]/8,

где L - стандартная длина выбранного ремня, мм; D1 и D2 - диаметры шкивов, мм.

Размечая плиту для установки электродвигателя и приводимого во вращение устройства, например, круглой пилы, требуется предусмотреть возможность перемещения электродвигателя на плите. Дело в том, что расчет не дает абсолютно точного расстояния между осями двигателя и пилы. Кроме того, необходимо обеспечить возможность натяжения ремня и компенсировать его растяжение.

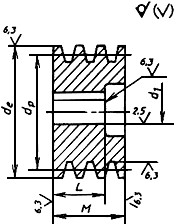

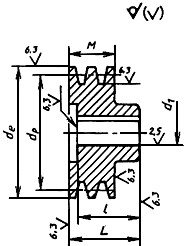

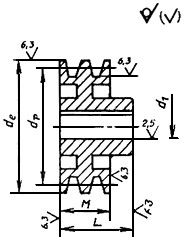

Конфигурация ручья шкива и его размеры приведены на рис. 2. Размеры, обозначенные на рисунке буквами, имеются в приложениях к соответствующим ГОСТам и в справочниках. Но если ГОСТов и справочников нет, все необходимые размеры ручья шкива можно примерно определить по размерам имеющегося клиновидного ремня (см. рис. 1), считая, что

е = с + h;

b = ацт+2c*tg(ф/2) = а;

s = а/2+(4...10).

Поскольку интересующий нас случай связан с ременной передачей, передаточное отношение которой не очень большое, на угол охвата ремнем меньшего шкива мы при расчете внимания не обращаем.

В качестве практических рекомендаций скажем, что материалом для шкивов может быть любой металл. Добавим также, что для получения максимальной мощности от трехфазного электродвигателя, включенного в однофазную сеть, емкости конденсаторов должны быть следующими:

Ср = 66Рн и Сп = 2Ср = 132Рн,

где Сп - емкость пускового конденсатора, мкФ; Ср - емкость рабочего конденсатора, мкФ; Рн - номинальная мощность двигателя, кВт.

Для клиноременной передачи немаловажным обстоятельством, сильно сказывающимся на долговечности ремня, является параллельность осей вращения шкивов.

2.14, 2.15, 2.17

ГОСТ 25069-81

2.9, 2.12, 4.2.1.3

Настоящий стандарт распространяется на цельные одноступенчатые шкивы для приводных клиновых ремней по ГОСТ 1284.1-80 .

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

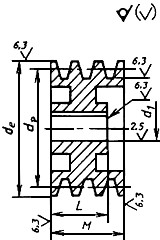

Шкивы должны изготовляться типов:

1 - монолитные с односторонней выступающей ступицей (черт.1);

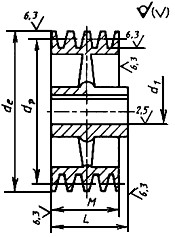

2 - монолитные с односторонней выточкой (черт.2);

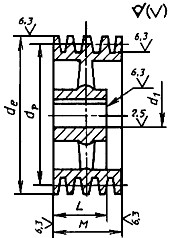

3 - монолитные с односторонней выточкой и выступающей ступицей (черт.3);

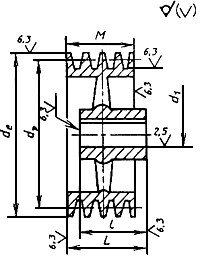

4 - с диском и ступицей, выступающей с одного торца обода (черт.4);

5 - с диском и ступицей, укороченной с одного торца обода (черт.5);

6 - с диском и ступицей, выступающей с одного и укороченной с другого торца обода (черт. 6);

7 - со спицами и ступицей, выступающей с одного торца обода (черт.7);

8 - со спицами и ступицей, укороченной с одного торца обода (черт.8);

9 - со спицами и ступицей, выступающей с одного и укороченной с другого торца обода (черт. 9)

Черт.3

Черт.4

Тип 5

Черт.5

Тип 6

Черт.6

Тип 7

Черт.7

Черт.8

Тип 9

Варианты исполнения посадочного отверстия шкивов типов 1-9

Примечание. Чертежи не определяют конструкцию шкивов.

Шкивы типов 1-3 предназначены для приводных клиновых ремней с сечениями Z, А, типов 4-9 - для приводных клиновых ремней с сечениями Z, А, В, С, D, Е, ЕО по ГОСТ 1284.1-80 .

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шкивы для приводных клиновых ремней должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Номинальные расчетные диаметры шкивов должны соответствовать указанному ряду: 50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620), 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900) 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм.

2.3. Расчетный диаметр меньшего шкива передачи должен быть не менее значений, указанных в табл.1

Таблица 1

|

Обозначение сечения ремня |

Расчетный диаметр меньшего шкива, мм |

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

2.4. Размеры профиля канавок шкивов должны соответствовать указанным на черт.10 и в табл.2.

Расчетная ширина канавки шкива,

Глубина канавки над расчетной шириной,

Расчетный диаметр шкива,

Глубина канавки ниже расчетной ширины,

Расстояние между осями канавок,

Расстояние между осью крайней канавки и ближайшим торцом шкива,

Угол канавки шкива,

Наружный диаметр шкива,

Радиус закругления верхней кромки канавки шкива,

Ширина шкива.

Таблица 2

|

Размеры, мм |

||||||||||||

|

Для угла канавки |

||||||||||||

|

Сечение ремня |

Но мин. |

Пред. откл. |

Пред. откл. |

|||||||||

2.5. Ширину шкива вычисляют по формуле

где - число ремней в передаче.

Наружный диаметр шкива вычисляют по формуле

2.6. Схема построения условного обозначения шкивов приведена в приложении.

2.7. Шкивы должны быть изготовлены из материалов, обеспечивающих выполнение требуемых размеров и работу шкивов в условиях эксплуатации (наличие механических усилий, нагрев, истирание).

2.8. Отливки шкивов не должны иметь дефектов, ухудшающих их внешний вид. На поверхности отливок, подвергающихся механической обработке, допускаются дефекты по ГОСТ 19200-80 в пределах припуска на механическую обработку.

2.9. Допускаемое отклонение от номинального значения расчетного диаметра шкивов h11 по ГОСТ 25347-82 , ГОСТ 25348-82 .

2.10. Предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

±1° - шкивов для ремней сечений Z, А, В.

± - шкивов для ремней сечений С, D, Е, ЕО.

2.11. Предельные отклонения угла конусного отверстия - ± по ГОСТ 8908-81 .

2.12. Предельные отклонения размеров необрабатываемых поверхностей для шкивов:

Из чугуна и стали - по 7-му классу точности ГОСТ 26645-85 ;

Из других материалов с расчетным диаметром:

2.13. Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:

0,20 мм - при частоте вращения шкива до 8 с;

0,15 мм - при частоте вращения шкива св. 8 с до 16 с;

0,10 мм - при частоте вращения шкива св. 16 с

2.14. Допуск радиального биения поверхности наружного диаметра относительно оси посадочного отверстия - по 9-й степени точности по ГОСТ 24643-81 при контроле расчетного диаметра методом А. Радиальное биение наружного диаметра при контроле расчетного диаметра методом Б по ГОСТ 25069-81.

2.15. Допуск цилиндричности наружных диаметров - по 8-й степени точности по ГОСТ 24643-81 .

2.16. Каждый шкив, работающий со скоростью свыше 5 м/с, должен быть сбалансирован.

Нормы точности статической балансировки приведены в табл.3.

Таблица 3

|

Окружная скорость шкива, м/с |

Допустимый дисбаланс, г·м |

|

От 5 до 10 |

|

|

Св. 10 " 15 |

|

2.17. Допуск торцового биения обода и ступицы относительной оси посадочного отверстия должен быть не грубее 10-й степени точности по ГОСТ 24643-81 .

2.18. Концы валов для шкивов с цилиндрическим отверстием - по ГОСТ 12080-66 ; с коническим отверстием - по ГОСТ 12081-72 ; предельное отклонение диаметра ступицы по Н9.

2.19. Неуказанные предельные отклонения размеров обрабатываемых поверхностей: Н14; h14; ±.

2.20. Значение параметра шероховатости по ГОСТ 2789-73 рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

2.21. В шкивах со спицами ось шпоночного паза должна совпадать с продольной осью спицы.

2.22. Средний ресурс шкивов в эксплуатации для среднего режима работы устанавливается не менее 63000 ч до капитального ремонта, установленный ресурс - не менее 30000 ч до капитального ремонта.

2.23. Нерабочие поверхности металлических шкивов должны быть окрашены по ГОСТ 9.032-74 и ГОСТ 12.4.026-76 .

2.24. Маркировка шкива

На нерабочей поверхности каждого шкива должны быть четко нанесены краской: условное обозначение сечения ремня, расчетный диаметр, диаметр посадочного отверстия, марка материала и обозначение стандарта.

Консервация обработанных рабочих поверхностей - по ГОСТ 9.014-78 .

Срок действия консервации - 2 года.

3. ПРИЕМКА

3.1. Шкивы должны подвергаться приемо-сдаточным и периодическим испытаниям предприятием-изготовителем.

3.2. Приемо-сдаточным испытаниям на соответствие требованиям пп.2.13; 2.14; 2.16; 2.17; 2.19; 2.21; 2.22; 2.24 подвергают каждый шкив.

3.3. Периодическим испытаниям подвергают 10% шкивов от партии. Партия должна состоять из шкивов одного условного обозначения, предъявляемых по одному документу.

Периодические испытания проводят на соответствие всем техническим требованиям, установленным в стандарте, два раза в год.

3.4. Если в процессе периодических испытаний хотя бы один из параметров не будет соответствовать требованиям настоящего стандарта, проводят повторно испытания удвоенного числа шкивов по полной программе. Результаты повторных испытаний являются окончательными.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1.Общие положения

4.1.1. Контроль параметров и размеров шкивов проводят при температуре (23±5) °С.

4.1.2. Проверку параметров, отклонения формы и расположения поверхностей шкивов следует проводить универсальными измерительными инструментами или специальными приспособлениями, обеспечивающими заданную точность.

4.1.3. Полный контроль параметров и размеров канавки шкива должен проводиться при периодических испытаниях в следующем порядке:

1) контроль угла канавки;

2) контроль цилиндричности наружной поверхности шкива;

3) контроль расчетного диаметра;

4) контроль колебания размера расчетного диаметра одной и той же канавки шкива;

5) контроль биения конусной рабочей поверхности канавок;

6) контроль торцового биения обода и ступицы (с обеих сторон);

7) контроль шероховатости рабочей поверхности канавок шкивов;

8) контроль статической балансировки.

4.1.4. В многоканавочных шкивах контролируют размеры каждой канавки.

4.2. Приемо-сдаточные испытания включают в себя контроль геометрических параметров.

4.2.1. Проведение контроля

4.2.1.1. Контроль угла канавки.

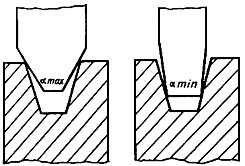

Угол канавки шкива () проверяют предельными угловыми калибрами по черт. 11 и 12. Верхний и нижний пределы угловых калибров должны соответствовать углу канавки шкива с учетом наибольшего и наименьшего допуска.

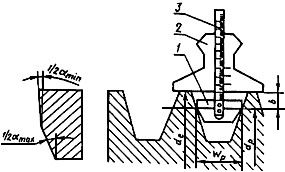

Угол канавки допускается проверять, используя глубиномер по черт. 13.

Предельный угловой калибр

Положение предельного углового калибра в канавке шкива

Специальный глубиномер

1 - шаблон, 2 - неподвижная часть, 3 - подвижная часть

4.2.1.2. Контроль цилиндричности наружной поверхности шкива проводят любыми из методов, принятых в машиностроении.

4.2.1.3. Контроль расчетного диаметра.

Расчетный диаметр определяют методом А или Б в зависимости от формы наружной поверхности шкива.

Метод А применяют с полем допуска для контроля наружного диаметра шкива h9 по ГОСТ 25347-82 при цилиндрической наружной поверхности шкива.

Для определения расчетного диаметра шкива измеряют наружный диаметр () и глубину канавки () над расчетной шириной. Глубину канавки измеряют глубиномером, как показано на черт.13.

Обработка результатов контроля для метода А.

Расчетный диаметр шкива () в миллиметрах вычисляют по формуле

4.2.1.4. Метод Б применяют, если цилиндричность наружной поверхности шкива не установлена.

Для определения расчетного диаметра шкива используют два цилиндрических ролика диаметром , указанным в табл.4.

Таблица 4

|

Обозначение сечения ремня |

Номинальный диаметр цилиндрического ролика |

Предельное отклонение диаметра ролика |

|

Предельные отклонения цепочного размераh располагают симметрично относительно номинального значения по рекомендациям (см. рис. 3.18). Поля допусков центрирующего пояскаD и диаметраD м под манжетное уплотнение принимают по рис. 3.18.

Допуск расположения поверхностей принимают по табл. 3.11 в

соответствии с позициями, указанными на рис. 3.19. Назначение каждого из допусков следующее:

допуск параллельности торцев (поз.1 ) задают, если по торцу крышки базируют подшипник качения, как показано на рис. 3.19. Допуск назначают, чтобы ограничить перекос подшипников качения;

допуск соосности (поз.2 ) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и уменьшить таким образом неоднородность давления на рабочую кромку манжеты;

позиционный допуск (поз.3 ) задают в тех случаях и с той же целью, как и на чертежах стаканов (см. поз.6 на рис. 3.15).

Таблица 3.11

на рис. 3.19 |

||

1 Т на диаметре D ф по табл. 3.5. Степень точности допусков при базировании подшипников: шариковых – 9 (привертная крышка) или 8 (закладная крышка): роликовых – 8 (привертная крышка) или 7 (закладная

2 крышка)

3 Т 0,6 t , гдеt – допуск размера поверхности

Т 0,4(d отв – d в ), гдеd отв – диаметр отверстия;d в – диаметр винта

Рабочий чертеж крышки приведен в приложении. 3 (рис. П.3.7;

3.4.Рабочие чертежи шкивов и звездочек.

Шкивы ременных передач . Шкивы изготавливают литыми из чугуна марки СЧ20 или легких сплавов сварными из стали, а также из пластмасс. Чугунные литые шкивы применяются при окружных скоростях до 30 м/с, так как при больших скоростях возникает опасность разрыва от действия центробежных сил. Тип и расчет передачи выполняют предварительно откуда и берут основные размеры шкивов.

Шкивы состоят из обода, на который надевают ремень, ступицы для установления шкива на вал и диска или спиц, с помощью которых обод и ступица объединены в одно целое.

Внешняя поверхность обода шкива плоскоременной передачи показан на рис.3.20. В быстроходных передачах внешнюю поверхность обода одного из двух шкивов следует выполнятьсферической (рис.3.20.б ) или с двумя конусами (рис.3.20,в ). Таким образам фиксируется ремень на шкивах, предотвращая его сбегание с них при работе передачи. Величину выпуклостиh принимают (мм):

Рис.3.20.Шкив плоскоременной передачи

Ширина обода принимается в зависимости от ширины ремня b (получен при расчете передач), а размеры ступицы определяется как и для зубчатых колес

Обод шкива для клиновых ремней нормального и узкого сечения дан на рис.3.21,а , дляполиклиновых на рис. 3.21,б . Размеры профиля канавок шкивов принимают соответстве6нно по табл.3.12; 3.13

На рис.3.21 d р – расчетный диаметр шкива (диаметр по нейтральной линии ремня). Значения расчетного диаметра принимают из ряда: 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224,250, 280,

315, 355, 400, 450, 500.

Рис.3.21.Шкивы клиноременных и поликлиновых передач

Таблица 3.12

Профиль канавок шкивов клиноременных передач

α= (34 ±1) ˚ | α= (36±1) ˚ | α =(38±1)˚ |

|||||||||

Z (О) | |||||||||||

A (А) | |||||||||||

B (Б) | |||||||||||

Внешний диаметр шкивов для передачи: клиновыми ремнями d e =d p +2b поликлиновыми ремнямиd e =d p 2∆

Ширина шкива М = (n – 1)+ 2f, гдеn – число канавок на шкиве

Таблица 3.13

Профиль канавок шкивов поликлинового ремня

2,15 +0,38 | 2.4 ±0,03 | ||||||

4,68 +0,38 | |||||||

Размеры ступицы шкивов конструируются также как и для цилиндрических колес.

Рабочие чертежи шкивов приведены в приложении 3 (рис.П3.10;

Звездочки цепных передач . После расчета цепной передачи получают размеры необходимые для разработки конструкции звездочки, а именно: шаг цепир ; число зубьев звездочкиz; число рядовn. Конструкцию звездочек цепных передач отличает от конструкции зубчатых колес лишь зубчатый венец. Поэтому диаметр и длину ступицы выполняют по соотношениям для зубчатых колес.

Размеры венца звездочек роликовых и втулочных цепей (мм)

приведены на рис.3.22

Рис.3.22. Звездочка цепной передачи: б – двухрядной;г - однорядной

Основные размеры звездочек определяются по следующим соотношениям:

делительный диаметр d Д =p / sin (180 /z );

диаметр окружности выступов D e = p ; диаметр окружностей впадин Di = dД – 2r;

диаметр проточек D c =p ctg (180 /z ) 1,3h ;

Пример рабочего чертежа литого корпуса планетарного редуктора приведен на рис. 61. Отличие от приведенных выше корпусных деталей в отсутствии горизонтального разъёма. Исходя из конструкции деталей планетарной передачи корпус выполнен цельным, а детали вводят в боковую нишу, закрываемую боковой крышкой. Опоры размещены в корпусе, боковой крышке и в деталях передачи.

Водило составной конструкции выполнено заодно с тихоходным валом. В водиле закреплены оси сателлитов, вращающихся на подшипниках качения. При этом наружные кольца подшипников ставят с натягом в отверстия сателлитов, а внутренние – с зазором на оси. Корончатое колесо и боковая крышка поставлены в корпус по переходной посадке и закреплены винтами от перемещений.

11.13. Чертёж литой подшипниковой крышки

Пример рабочего чертежа накладной подшипниковой крышки приведен на рис. 63. На внутренней поверхности сквозной крышки предусмотрено место для размещения манжеты. На внешней поверхности выполнены цековки для размещения пружинных шайб.

Упорный торец принят коротким, что важно для уменьшения концентрации напряжений в углах крышки при затяжке винтов. Этой же цели служит допуск торцового биения плоскости контакта крышки с регулировочными прокладками.

11.14. Чертёж стакана

Пример рабочего чертежа стакана приведен на рис. 64. Стакан - цилиндрическая втулка для размещения в ней подшипников качения. При размещении двух подшипников стакан имеет большое отношение длины к диаметру. Длинные стаканы обычно имеют фланцы для их крепления к корпусу.

Рис. 64. Рабочий чертёж стакана

Наличие двух посадочных поверхностей – цилиндра и торца – требует корректировки цилиндрической формы. Так, проектируется канавка в углу фланца и цилиндра. Кроме того в местах расположения подшипников сделаны утолщения как внутри, так и снаружи втулки.

11.15. Чертёж шкива

Пример рабочего чертежа шкива приведен на рис. 65. Шкив выполнен литым со спицами переменного сечения. Ступица выполнена несимметричной, с формовочными уклонами. Трапецеидальная канавка проточена с углом 38º, меньшим, чем у ремня, для предотвращения заклинивания ремней в канавках. Преимущественные поверхности шкива – необработанные, о чём свидетельствует значок в правом верхнем углу.

11.16. Чертёж звёздочки

Пример рабочего чертежа звёздочки приведен на рис. 66. Приведенное изображение соответствует рабочему чертежу зубчатого колеса. В том числе таблица параметров, приведенная в правом углу. Практически по всем элементам чертежа ранее приведены пояснения и рекомендации.

12. СМАЗКА И УПЛОТНЕНИЯ

12.1. Смазка редуктора

Смазывание трущихся поверхностей уменьшает потери на трение, износ и нагрев деталей, а также предотвращает коррозию. Для смазки зубчатых и червячных передач используют жидкие нефтяные масла общего назначения - индустриальные и специальные – трансмиссионные, автомобильные и др. Специальные масла содержат присадки для улучшения эксплуатационных свойств.

Важнейшей характеристикой жидких смазок является вязкость. В справочни

|

Рис. 65. Рабочий чертёж шкива

|

Рис. 66. Рабочий чертёж звёздочки ках указывают величину кинематической вязкости n при 50ºС. Кинематическая вязкость (м 2 /с) – это отношение динамической вязкости смазочного материала к его плотности. За единицу динамической вязкости m (Па×с) принята вязкость среды, касательное напряжение в которой при ламинарном течении и разности скоростей слоев, находящихся на расстоянии 1 м по нормали к направлению скорости, равной 1 м/с, равно 1 Па.

Вязкость входит в обозначение марки масла. Например, турбинное масло 46 имеет n = (44…48)×10 -6 м 2 /с = 44…48 мм 2 /с, индустриальное масло И-20А – n = 17…23 мм 2 /с при t = 50°С.