Хорошее понимание расчета передаточных отношений позволит вам точно настраивать эксплуатационные характеристики ваших автомоделей - а именно, ускорение и максимальную скорость. Передаточные отношения определяют нагрузку на двигатель, а это влияет на ускорение и максимальную скорость. Знание правильного способа изменения передаточных отношений или других элементов автомобиля, основанное на точных вычислениях, может создать разницу между победой и проигрышем. Вдобавок, передаточные отношения являются основой для большинства других вычислений, относящихся к эксплуатационным характеристикам автомобиля, поэтому будет неплохо знать, как определить эти соотношения.

Передаточные отношения сообщают вам величину понижения передачи в трансмиссии. Двигатели внутреннего сгорания имеют слишком большие обороты и слишком низкий вращающий момент для того, чтобы быть эффективными, если двигатель присоединен напрямую к колесам. Автомобиль едва ли уйдет куда-нибудь с текущими колесами, или вам понадобится использовать колеса размером с монету. Подобно тому, как таль позволяет простому смертному поднимать тонны веса в одиночку, понижение передачи в трансмиссии вашей автомодели умножает вращающий момент для увеличения небольшого вращающего момента двигателя, и это снижает обороты коленчатого вала до приемлемой величины, так что колеса вращаются при более подходящей скорости.

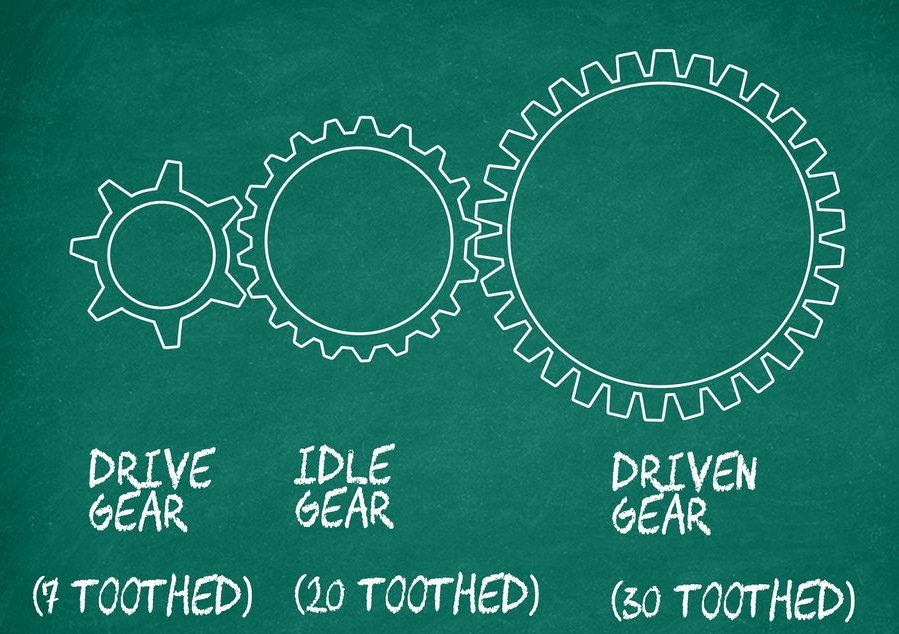

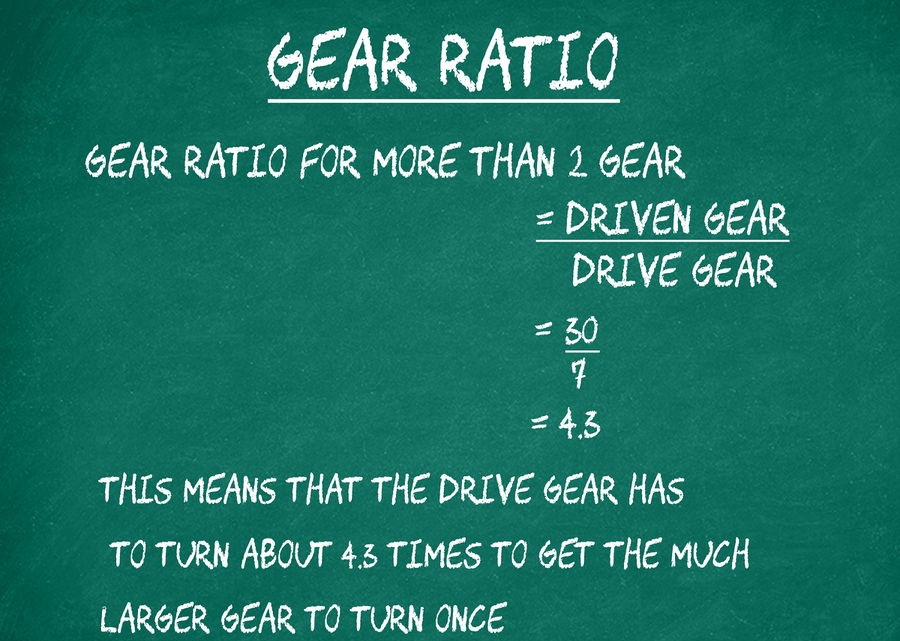

Более двух шестерен

Иными словами, передаточное отношение описывает, как изменяется исходная энергия, получаемая от двигателя или любого другого источника энергии (водяного, ветряного колеса, турбины и т.д.), при ее передаче. За всю историю развития техники человечество создало самые разнообразные передачи, для каждой из которых существует передаточное число, являющимся частным от деления скорости ведущего звена на скорость ведомого.

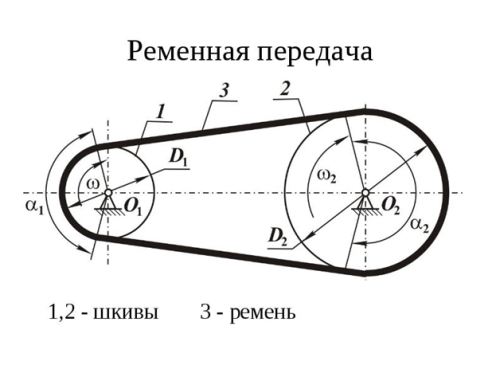

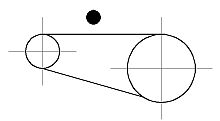

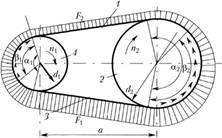

Ременной передачей называют два шкива, которые соединяет ремень, как это показано на рисунке. Возможно, что она была одним из первых способов, которые применял человек. Менялся материал, используемый для изготовления ремня, менялась его форма, но неизменным оставалось передаточное отношение, определяемое как частое от деления скорости ведущего вала, на скорость ведомого, или как результат деления числа оборотов этих валов (n1/n2 или?1/?2). Для ременной передачи оно может быть рассчитано с использованием диаметров (радиусов) шкивов. Передаточное число в таком случае также определяется как частное от деления оборотов. Если при преобразовании энергии число оборотов понижается, то есть передаточное число больше 1, то передача будет понижающей, а само устройство носит название редуктора. Если результат меньше единицы, то устройство называется мультипликатором, хотя оно также выполняет функции редуктора, только понижающего. Передаточное отношение редуктора позволяет уменьшить число оборотов (угловую скорость), поступающих с ведущего вала на ведомый, увеличив при этом передаваемый момент. Это свойство редуктора дает возможность добиваться инженерам при проектировании различных устройств изменения параметров передаваемой энергии, а передаточное отношение редуктора служит при этом мощным инструментом в решении поставленной задачи. Несмотря на значительный возраст, для ременной передачи и сейчас находится работа на автомобиле, она используется как привод генератора, газораспределительного механизма, а также в некоторых других случаях.

Отличительной особенностью цепной передачи является повышенный уровень шума, а также износ при работе на высоких скоростях, поэтому ее при необходимости использования лучше всего ставить после уменьшения оборотов. В автомобиле возможно применение цепной передачи для привода ГРМ, правда, ограничением такого применения является повышенный уровень шума при ее работе.

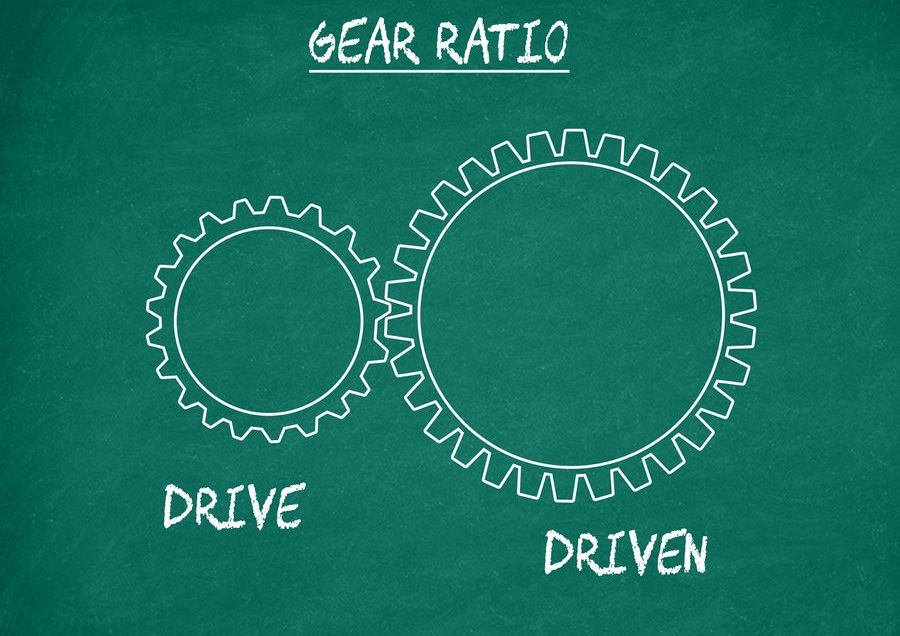

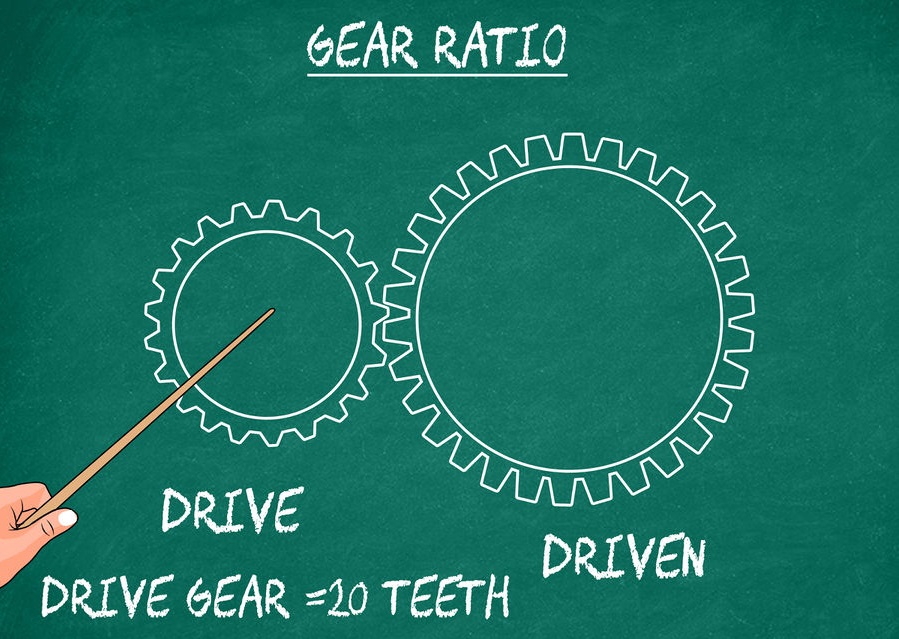

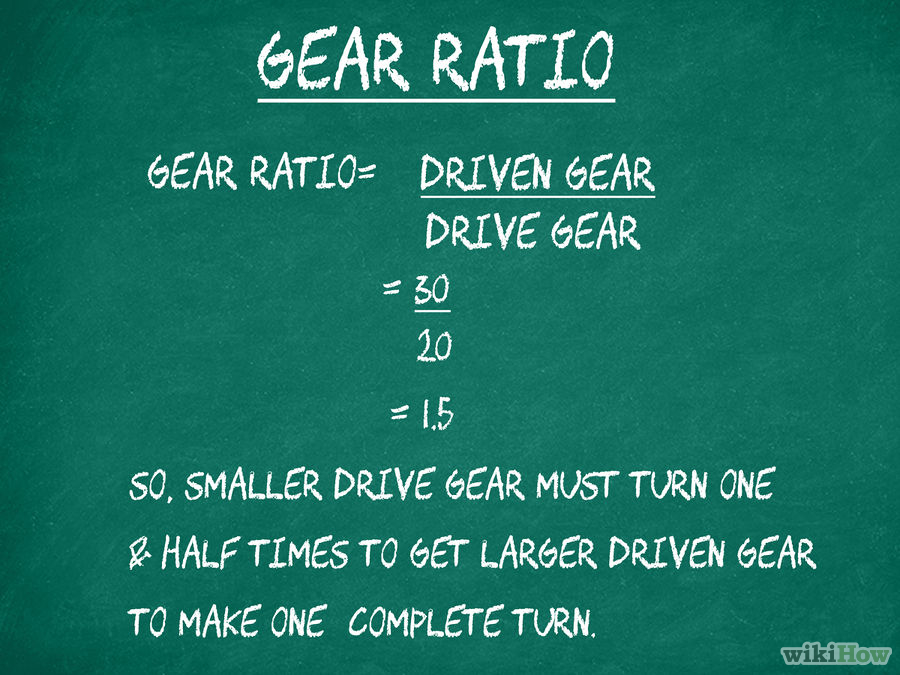

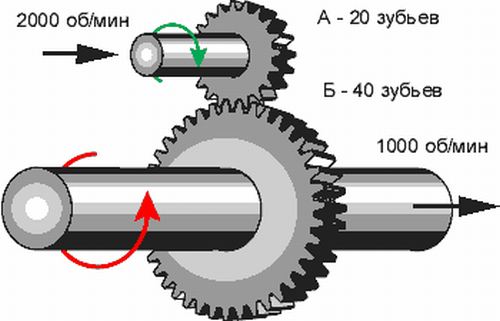

ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ ЗУБЧАТОЙ ПЕРЕДАЧИ

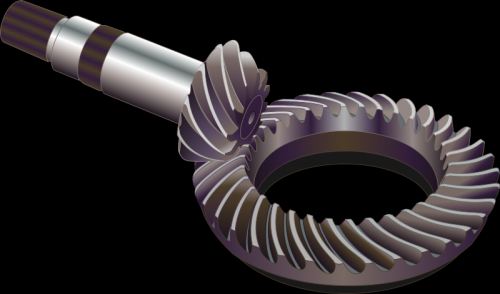

Так называется механизм, в котором используются колеса с зубьями, находящимися в зацеплении. Она считается наиболее рациональной и востребованной для машиностроения. Существует множество разнообразных вариантов изготовления подобных колес, отличающихся по расположению осей, форме зубьев, способу их зацепления и т.д. Как в случае с цепной, для зубчатой передаточное число определяется делением числа зубьев шестерен (z2/z1). Многообразие вариантов построения зубчатой передачи предоставляет возможность использовать их в разных условиях, от тихоходного редуктора до высокоточных приводов.

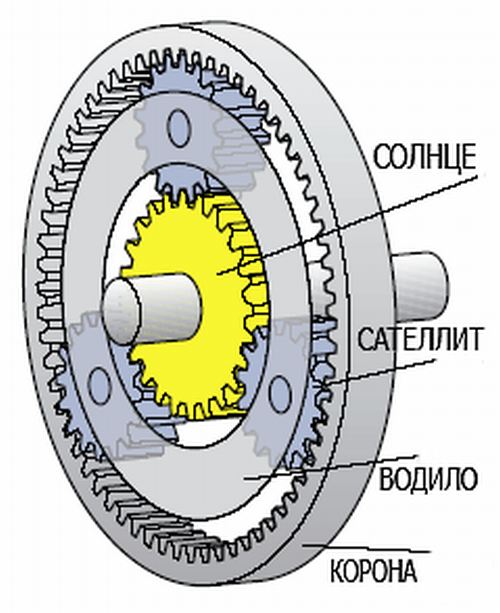

При любом использовании планетарного редуктора, один из трех его элементов будет неподвижен. У такого, планетарного варианта построения передач, по отношению к простой зубчатой или ременной, есть возможность получить существенное изменение момента при небольшом количестве колес и габаритах устройства. В автомобиле у подобного планетарного устройства своя сфера применения – в составе АКПП, а также в гибридных транспортных средствах, для обеспечения совместной работы ДВС и электромотора. Широкое применение планетарного редуктора осуществляется в гусеничной технике.

О ГЛАВНОЙ ПАРЕ

Практически все виды передач используются в автомобиле – крутящий момент от двигателя проходит цепочку различных устройств и претерпевает изменения, начиная от КПП, главной пары, и заканчивая колесами автомобиля. Все передаточные отношения для КПП и главной пары влияют непосредственным образом на динамику автомобиля. Поэтому с целью ✔ уменьшения частоты переключения; ✔ возможности движения при спокойной езде на небольших оборотах двигателя; ✔ повышения верхнего порога скорости движения, передаточные отношения, в том числе и для главной пары, должны быть уменьшены. Для улучшения разгонной динамики все должно быть наоборот. Работа различных механизмов и устройств, в том числе и в автомобиле, не может происходить без преобразования используемой энергии, как по величине, так и по направлению. Оценить и рассчитать величину необходимого изменения, а также его последствия, помогает передаточное отношение.Катки прижимаются друг к другу силой Fпр, в месте контакта катков создаётся сила

трения Ff достаточная для окружной силы Fr (окружное усилие). Для нормальной работы

передачи должно выполняться условие Ff >= Fr. Несоблюдение этого условия приводит к

буксованию и быстрому износу катков. Величина Ff должна быть больше величины Fr на величину коэффициента запаса сцепления B, который принимают равным B = 1,25...2,0.

Значения коэффициента трения f между катками в среднем:

Виды фрикционных передач

Фрикционные передачи такого типа бывают как открытые, так и закрытые. В открытых передачах сцепление обычно сухое, а в закрытых сцепление осуществляется в масле или другой фрикционной жидкости.

Во фрикционных передачах имеется как минимум два колеса, одно из которых является ведущим (передающим), а второе ведомым (принимающим). Отношение диаметров ведущего колеса (D1 на рисунке) к ведомому колесу (D2 на рисунке) называется передаточным отношением i = D1/D2.

Если i > 1 то передача считается повышающей, то есть число оборотов колеса D2 больше числа оборотов колеса D1 на величину i. Но при этом теряется мощность и на колесе D2 она ниже чем на колесе D1, примерно на величину i. Например, если диаметр D1 = 100 мм, а диаметр D2 = 50 мм, то I = 100/50 = 2. Соответственно если колесо D1 имеет частоту вращения 1000 об/мин, то частота вращения колеса D2 будет 1000 * 2 = 2000 об/мин.

Если величина I

При расчётах конических передач геометрические диаметры принимаются равными средним диаметрам колёс - D1 и D2 на рисунке.

Часто при расчётах фрикционных передач используют величину - угловая скорость. Угловая скорость измеряется в величинах - радиан/секунда, то есть за 1 секунду колесо делает поворот на 1 радиан. 1 радиан = 57,2958 градусов. Следовательно, при частоте вращения 1 об/сек угловая скорость будет 6,2832 рад/сек.

Для расчёта геометрических, кинематических и силовых соотношений во фрикционных передачах удобно воспользоваться онлайн калькулятором на сайте "Метизы"

К достоинствам фрикционных передач можно отнести:

Недостатки фрикционных передач:

Ременные передачи

В общем виде, ременная передача, состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнём, надетым на шкивы с натяжением. Вращение ведущего шкива преобразуется во вращение ведомого благодаря трению, развиваемому между ремнем и шкивами.Простые ременные передачи

| Изображение | Обозначение / Комментарий |

|

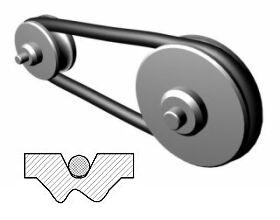

Передача с круглым профилем ремня. Обеспечивает хорошее сцепление за счёт совпадения

формы сечения ремня и углубления на шкиве, при этом, позволяет сократить толщину шкива.

Используется такая передача, в основном в миниатюрных приборах точной автоматики, таких как

лентопротяжные механизмы, верньеры, системы автоматизированного регулирования.

Передача с круглым профилем ремня. Обеспечивает хорошее сцепление за счёт совпадения

формы сечения ремня и углубления на шкиве, при этом, позволяет сократить толщину шкива.

Используется такая передача, в основном в миниатюрных приборах точной автоматики, таких как

лентопротяжные механизмы, верньеры, системы автоматизированного регулирования.Ремни в таких передачах часто называют пассики. Пассики обычно изготавливаются из резины. |

|

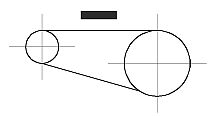

Плоскоременная передача. Обеспечивает хорошее сцепление за счёт ширины ремня.

Передача простая в изготовлении, но требует широких шкивов и строгой параллельности их осей.

Плоскоременная передача. Обеспечивает хорошее сцепление за счёт ширины ремня.

Передача простая в изготовлении, но требует широких шкивов и строгой параллельности их осей.

|

|

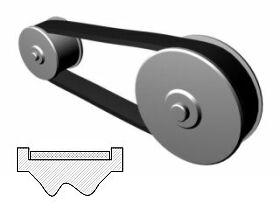

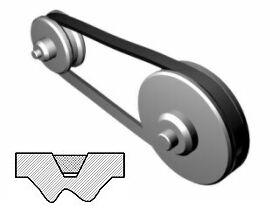

Трапецеидальная (или клиноременная) передача имеет профиль ремня в виде трапеции с

углом в 40°. Имеет хорошее сцепление при небольшой ширине ремня. Такие передачи часто

используют в высоконагруженных силовых установках, таких, например как электропривод

металлорежущих станков, лифтов, конвейеров и тому подобных. Часто, для увеличения сцепления

и повышения надёжности на шкивах делается несколько канавок под ремни и на шкивы одевается

несколько ремней. Повреждение одного из ремней не приведёт к критическому сбою в работе всей

передачи. Клиновидные ремни для приводов общего назначения стандартизированы

по ГОСТ 1284.1-89 и ГОСТ 1284.2-89.

Трапецеидальная (или клиноременная) передача имеет профиль ремня в виде трапеции с

углом в 40°. Имеет хорошее сцепление при небольшой ширине ремня. Такие передачи часто

используют в высоконагруженных силовых установках, таких, например как электропривод

металлорежущих станков, лифтов, конвейеров и тому подобных. Часто, для увеличения сцепления

и повышения надёжности на шкивах делается несколько канавок под ремни и на шкивы одевается

несколько ремней. Повреждение одного из ремней не приведёт к критическому сбою в работе всей

передачи. Клиновидные ремни для приводов общего назначения стандартизированы

по ГОСТ 1284.1-89 и ГОСТ 1284.2-89.

|

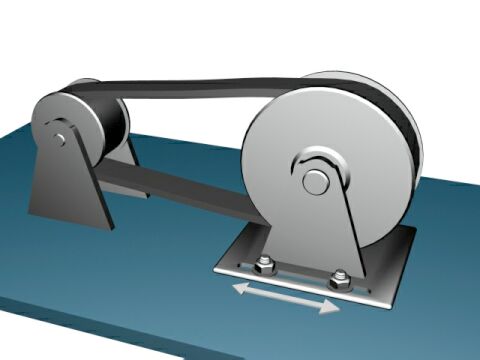

Для натяжения ремней (чаще плоских) используют подвижную станину, в которой закреплено одно из колёс передачи:

Широкое распространение получили механизмы натяжения ремня подпружиненным роликом:

К достоинствам ременных передач можно отнести:

К недостаткам можно отнести:

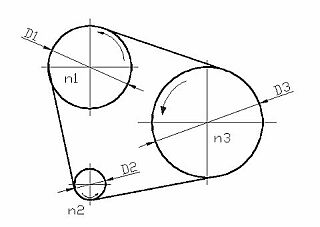

Передаточное число в ременных передачах рассчитывается как отношение диаметра ведущего шкива к ведомому i = D1/D2. Если в передаче участвует большее число колёс, например три, то расчёт передаточных отношений, а соответственно и числа оборотов, ведется относительно ведущего шкива.

Например, примем для шкивов следующие диаметры: D1 = 120 мм, D2 = 30 мм и D3 = 160 мм.

Пусть шкив D1 будет ведущим. Тогда:

i1 = D1/D2 = 120/30 = 4;

i2 = D1/D3 = 120/160 = 0,75.

Примем число оборотов ведущего шкива равным 1200 об/мин. Тогда число оборотов второго шкива n2 = 1200 * 4 = 4800 об/мин, третьего шкива n3 = 1200 * 0,75 = 900 об/мин.

Для расчёта передач удобно воспользоваться расчётными формулами на сайте "Теоретическая механика" .

На рис. 1 показана кинематическая схема клиноременной передачи. Для расчета передачи необходимы исходные данные, которые приведены ниже.

Исходные данные: мощность и вращающий момент на ведущем валу передачи Р 1 и Т 1 , частота вращения ведущего шкива n 1 , передаточное число u , характер нагрузки, расположение передачи в пространстве (горизонтальная, наклонная или вертикальная), требования к конструктивному исполнению.

1. Выбирается тип сечения ремня. По величине Р 1 и n 1 , используя диаграмму, рис. 2. Ремни с большей площадью поперечного сечения имеют большую нагрузочную способность, но менее гибкие, что приведет к выбору шкива с большим диаметром. Выбор ремня с меньшей площадью сечения позволит получить меньшие габариты передачи, но с большим числом ремней.

Рис. 2

Рис. 2

2. Выбирается диаметр ведущего шкива, d 1 по таблице 1. Для каждого сечения ремня дан рекомендуемый диапазон значений d 1 . Меньшие значения следует принимать в том случае, когда необходимо получить малые габариты передачи, но в этом случае напряжения изгиба в ремне будут наибольшие, что приведет к увеличению числа ремней.

Значение d 1 следует принимать по ГОСТ, таблица 2, или из ряда чисел, рекомендуемых для размеров, таблица 3.

Таблица 1

| Обозначение сечения | Размеры сечения, мм | Площадь сечения, А, мм 2 | Длина ремня, , мм | Базовая длина, , мм | Диаметр шкива, d 1 , мм | ||||

| b | b p | h | y 0 | d min | Рекомендуемые, d 1 | ||||

| 0 (Z) | 8,5 | 2,1 | 400 - 2500 | 71, 80, 90, 100 | |||||

| А (A) | 2,8 | 560 - 4000 | 100, 112, 125, 140, 160 | ||||||

| Б (B) | 10,5 | 800 - 6300 | 140, 160, 180, 200, 224 | ||||||

| В (C) | 13,5 | 4,8 | 1800 - 10000 | 224, 250, 280, 315, 355 | |||||

| Г (D) | 6,9 | 3150 - 15000 | 355, 400, 450, 500, 560 | ||||||

| Д (E) | 23,5 | 8,3 | 4500 - 18000 | 560, 630, 710, 800, 900 |

Примечание: в скобках даны обозначения ремней в международной системе ISO.

Размеры сечения ремня показаны на рис. 3.

Таблица 2

3. Определяется диаметр ведомого шкива, приближенно

Полученное значение округляется до ближайшего по ГОСТ, таблица 2, если привод проектируется для серийного производства. В других случаях, в том числе и при учебном проектировании, значения диаметров можно принимать из ряда чисел, таблица 3.

4. Уточняется передаточное число с учетом коэффициента скольжения e

Можно принять ε =0,01…0,02. Отклонение значения u от заданного допускается до 4 %.

5. Предварительно определяется межосевое расстояние, , мм.

Межосевое расстояние ременных передач можно назначать в широких пределах. От величины а зависит длина ремня. Предварительно его можно ориентировочно определить в зависимости от передаточного числа u и диаметра d 2 по таблице 4 , .

Таблица 4

| Значения межосевого расстояния, а, мм | ||||||

| u | ||||||

| a | 1,5 d 2 | 1,2 d 2 | d 2 | 0,95 d 2 | 0,9 d 2 | 0,85 d 2 |

При необходимости наименьшее или наибольшее значения межосевого расстояния можно определить по формулам:

где h – высота ремня, мм, таблица 1.

![]()

Однако межосевое расстояние следует принимать при определенных требованиях к габаритам передачи. В практических расчетах, если нет особых требованиям к габаритам передачи, рекомендуется принимать значение не меньше, чем полученное по таблице 4. Значение межосевого расстояния, выбранное близко к , может создать затруднения при компоновке привода, а также при конструировании механизма натяжения.

6. Расчетная длина ремня

![]() , мм

, мм

значение длины ремня выбирается по ГОСТ, таблица 5. Если нет специальных требований к габаритам передачи, то рекомендуется выбирать l близкое к расчетному, желательно большее значение. Увеличение длины ремня способствует уменьшению числа циклов нагружения и увеличению срока службы ремня, но при этом увеличиваются габариты передачи.

Таблица 5

7. Уточняется межосевое расстояние,

8. Угол обхвата меньшего шкива, a, град.,

![]() .

.

Угол a для клиноременных передач должен быть не менее 120 о, при меньших значениях снижается тяговая способность передачи.

9. Определяется окружная скорость, V

10. Номинальная мощность Р о , передаваемая одним ремнем при условии: a =180 о, u =1, нагрузка без колебаний, для базовой длины ремня , выбирается по таблице 6.

Таблица 6

Мощность Р 0 , кВт, передаваемая одним ремнем.

| Сечение ремня | Расчетный диаметр малого шкива, мм | Скорость ремня, м/с | |||||||||

| 0 (Z) | 0,23 | 0,29 | 0,36 | 0,42 | 0,49 | 0,56 | 0,62 | 0,69 | 0,75 | 0,82 | |

| 0,24 | 0,32 | 0,39 | 0,47 | 0,55 | 0,63 | 0,71 | 0,78 | 0,85 | 0,93 | ||

| 0,29 | 0,37 | 0,45 | 0,53 | 0,61 | 0,69 | 0,77 | 0,85 | 0,92 | 1,00 | ||

| 0,31 | 0,41 | 0,49 | 0,58 | 0,67 | 0,76 | 0,85 | 0,93 | 1,03 | 1,11 | ||

| А (A) | 0,52 | 0,66 | 0,74 | 0,88 | 1,03 | 1,10 | 1,25 | 1,33 | 1,40 | 1,47 | |

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,18 | 1,33 | 1,40 | 1,47 | 1,62 | ||

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,25 | 1,40 | 1,47 | 1,54 | 1,69 | ||

| 0,59 | 0,74 | 0,96 | 1,10 | 1,25 | 1,40 | 1,54 | 1,69 | 1,84 | 1,99 | ||

| Б (B) | 0,74 | 0,96 | 1,10 | 1,33 | 1,47 | 1,69 | 1,92 | 2,06 | 2,28 | 2,42 | |

| 0,81 | 1,08 | 1,25 | 1,40 | 1,62 | 1,84 | 2,06 | 2,23 | 2,42 | 2,65 | ||

| 0,96 | 1,18 | 1,40 | 1,62 | 1,84 | 1,99 | 2,20 | 2,50 | 2,72 | 2,94 | ||

| 1,10 | 1,33 | 1,55 | 1,77 | 1,99 | 2,20 | 2,50 | 2,72 | 2,92 | 3,16 | ||

| В (С) | 1,40 | 1,77 | 2,14 | 2,50 | 2,80 | 3,10 | 3,40 | 3,68 | 3,98 | 4,35 | |

| 1,62 | 2,06 | 2,42 | 2,88 | 3,16 | 3,54 | 3,90 | 4,24 | 4,64 | 5,00 | ||

| 1,77 | 2,20 | 2,65 | 3,10 | 3,54 | 3,90 | 4,27 | 4,64 | 5,10 | 5,45 | ||

| 1,84 | 2,36 | 2,88 | 3,32 | 3,76 | 4,20 | 4,57 | 5,00 | 5,45 | 5,90 | ||

| Г (D) | - | - | 4,71 | 5,45 | 6,25 | 7,00 | 7,65 | 8,45 | 9,19 | 9,70 | |

| - | - | 5,15 | 5,96 | 6,85 | 7,65 | 8,39 | 9,20 | 9,87 | 10,44 | ||

| - | - | 5,59 | 6,48 | 7,38 | 8,24 | 9,19 | 10,08 | 10,90 | 11,54 | ||

| - | - | 6,10 | 6,94 | 7,93 | 8,90 | 9,92 | 10,98 | 11,78 | 12,50 |

Примечание : в скобках даны обозначения ремней в международной системе ISO.

Клиновые ремни изготавливают в виде замкнутой бесконечной ленты. Для передач общего назначения по ГОСТ 1284.1-89 изготовляют семь типов клиновых ремней 0, А, Б, В, Г, Д, Е, отличающихся размерами поперечного сечения. Размеры сечения соответственно увеличиваются от типа 0 к Е.

11. Мощность, передаваемая одним ремнем Р р в условиях эксплуатации рассчитываемой передачи

![]() , кВт,

, кВт,

где: С a коэффициент угла обхвата, таблица 7, С l коэффициент длины ремня, таблица 8, С u коэффициент передаточного отношения, таблица 9, С р коэффициент режима нагрузки, таблица 10.

Таблица 7

Таблица 8

Таблица 9

Таблица 10

12. Определяется число ремней, z

где: С z коэффициент числа ремней, таблица 11.

Вначале определяют z без учета коэффициента C z , а затем уточняют число ремней z .

Таблица 11

Принимается целое число ремней. Рекомендуется z £6, т.к. размеры ремней и канавок имеют неизбежные отклонения. Чем больше ремней, тем больше неравномерность натяжения и загрузка их. В передаче появляются дополнительные скольжения, износ и потеря мощности.

Если число ремней получается дробным, то выбор z рекомендуется производить из следующих условий:

Если дробная часть меньше 0,2, то z можно округлить в меньшую сторону, что приведет к незначительному уменьшению срока службы ремней,

Если дробная часть больше 0,8, то z следует округлить в большую сторону, что приведет к некоторому увеличению долговечности ремней,

Если дробная часть составляет от 0,2 до 0,8, то следует расчет повторить, изменив диаметры шкивов и длину ремня, по рекомендациям, приведенным выше. Таким образом, можно получить значение z близкое к целому числу.

13. Предварительное натяжение каждой ветви ремня, F o

Установку натяжения ремня и его контроль при эксплуатации передачи наиболее просто производить по стреле прогиба ветви ремня под действием определенной нагрузки. Определение стрелы прогиба и схема измерения приведена в Приложении 3.

14. Окружная сила

15. Определяются силы, действующие в ветвях ремня (в расчете на один ремень)

![]() , Н,

, Н,

![]() , Н.

, Н.

16. Определяется сила, действующая на валы и подшипники от предварительного натяжения, F в

![]() , H.

, H.

Величина этой силы в дальнейшем может быть использована при определении опорных реакций, расчете валов, определении долговечности подшипников.

17. Частота пробегов ремня

допускаемое число пробегов для клиновых ремней рекомендуется =10 с -1 . Если условие n p £ не удовлетворяется, то следует увеличить длину ремня.

18. Определяются основные размеры шкивов, таблица 12, разрабатывается их конструкция, выбирается способ крепления на валах.

Таблица 12

Шкивы клиноременных передач

Профили канавок для ремней нормального сечения и их размеры

| Сечение ремня | c | e | t | b | Расчетные диаметры при угле φ о | |||

| 2,5 | 7,5 | 63-71 | 80-100 | 112-160 | ||||

| А | 3,3 | 90-112 | 125-160 | 180-400 | ||||

| Б | 4,2 | 12,5 | 125-160 | 180-224 | 250-500 | |||

| В | 5,7 | 14,5 | 22,5 | - | 200-315 | 355-630 | ||

| Г | 8,1 | - | 315-450 | 500-900 | ||||

| Д | 6,9 | 23,5 | 44,5 | - | 500-560 | 630-1120 | ||

| Е | 12,5 | - | - | 800-1400 |

Примечание : Материал шкивов – чугун СЧ 15, сталь 25 Л.

Шероховатость рабочих поверхностей Ra < 2,5 мкм.

19. Выбирается способ натяжения ремней.

Способы натяжения ремней.

Передача вращающего момента от ведущего шкива к ремню и от ремня к ведомому шкиву происходит за счет силы трения между ремнем и шкивом. Сила трения зависит от величины предварительного натяжения ремня, которое осуществляют следующими способами:

1. Периодическим подтягиванием ремня (по мере его вытяжки) с помощью винта, за счет перемещения электродвигателя по салазкам (Приложение 1, рис. 1). Периодическое регулирование натяжения требует систематического наблюдения за передачей и в случае уменьшения натяжения может появиться буксование, что приведет к быстрому износу ремня. Тем не менее, этот способ наиболее часто применяется на практике. Параметры салазок приведены в таблице, (Приложение 2).

2. Натяжным роликом, устанавливаемым с наружной стороны ведомой ветви ремня ближе к шкиву малого диаметра (Приложение 1, рис. 2). Это способствует увеличению угла обхвата малого шкива. Поджим натяжного ролика может быть периодическим или же с помощью пружины. Недостатком этого способа является изгиб ремня в обратную сторону, что ускоряет процесс усталостного разрушения ремня. Для клиноремённых передач этот способ практически не применяется.

3. Под действием силы тяжести электродвигателя, установленного на качающейся плите, и винтового устройства, (Приложение 1, рис. 3).

4. Автоматически за счет применения зубчатой пары в сочетании с ременной передачей. Способ используется редко из-за усложнения конструкции.

Значение натяжения ремня оказывает существенное влияние на долговечность, тяговую способность и КПД передачи.

При конструировании натяжного устройства необходимо определить ход шкива, обеспечивающий надевание ремня и натяжение его.

Уменьшение межосевого расстояния для надевания ремня рекомендуется принимать в зависимости от длины ремня , а увеличение при натяжении ремня . Конструкция салазок должна обеспечить достаточный ход шкива с запасом.

Результаты расчета следует представить в виде таблицы, содержащей основные параметры передачи, а также эскизы шкивов.

3. Пример расчета клиноременной передачи

Исходные данные: мощность на ведущем шкиве Р 1 = 7 кВт, вращающий момент на ведущем шкиве Т 1 = 45,5 Нм, частота вращения ведущего шкива n 1 = 1470 мин -1 , передаточное число u = 3, характер нагрузки: имеют место умеренные колебания (например, привод ленточного конвейера).

16. Сила, действующая на вал и подшипники F в

15. Частота пробегов ремня

![]() с -1 <

,

=10 с -1 .

с -1 <

,

=10 с -1 .

15. Определяются основные размеры шкивов, разрабатывается их конструкция

Ширина шкива В =63 мм, наружные диаметры шкивов D 1 =148,5 мм, D 2 =428,5 мм.

Результаты расчета

Тип сечения ремня Б

Расчетные диаметры шкивов, мм d 1 =140, d 2 =420

Передаточное отношение u =3,03

Длина ремня, мм l =2000

Межосевое расстояние, мм а =542

Количество ремней z =3

Окружная скорость, м/с V =10,8

Окружная сила, Н F t =648,15

Усилие предварительного натяжения, Н F 0 =221

Сила, действующая на валы и подшипники, Н F в =1282,3

Число пробегов ремня в 1 сек. n р =5,4

Ременной передачей называется кинематический механизм передающий энергию с помощью гибкой связи использующей трение между ремнем и шкивом.

Составными частями ременной передачи являются расположенные на некотором расстоянии друг от друга ведущий и ведомый шкивы, которые огибаются специальным приводным ремнем.

Уровень передаваемой нагрузки при ременной передаче зависит от таких факторов, как напряжение натяжения ремня, коэффициент трения и угол обхвата шкива.

Ременные передачи

Ременные передачи бывают различных типов и классифицируются в зависимости о того, какую форму имеет поперечное сечение ремня. По этому критерию специалисты различают передачи круглоременные, клиноременные и плоскоременные. При этом в технике наиболее распространены клиновидные и плоские ремни.

Главным преимуществом плоских ремней является то, что их напряжение в местах соприкосновения со шкивами минимально, а клиновидных – то, что, благодаря своему профилю, они характеризуются повышенной тяговой способностью. Что касается круглых ремней, то их чаще всего можно встретить в машинах и механизмах, имеющих относительно небольшие размеры, к примеру, приборах, настольных станках, оборудовании пищевой и швейной промышленности.

Достоинства и недостатки ременных передачОсновными плюсами, которые имеют ременные передачи , являются следующие: несложная конструкция и невысокая стоимость; возможность обеспечения трансляции вращательного момента на большие расстояния; простота в эксплуатации и обслуживании; безударность работы и плавность хода.

В то же самое время ременные передачи имеют и целый ряд недостатков, к которым следует отнести: относительно большие размеры не позволяющие использовать их в ряде случаев; недолговечность при использовании на быстроходных механизмах; невозможность обеспечения постоянного передаточного отношения ввиду проскальзывания ремня; большие нагрузки на опоры и валы.

Следует также подчеркнуть, что надежность ременных передач существенно ниже, чем трансмиссий других типов, поскольку не исключены и достаточно часто случаются обрывы ремней и их соскакивания со шкивов. Именно поэтому ременные передачи требуют большего внимания с точки зрения обслуживания, и за ними нужно постоянно следить.

Типы плоскоременных передачВ зависимости от того как расположены оси шкивов, а так же от их назначения плоскоременные передачи разделяются на следующие типы: открытые передачи, передачи со ступенчатыми шкивами, перекрестные передачи и передачи с натяжным роликом.

Открытые передачи, характеризуются параллельными осями и тем, что шкивы вращаются в одном и том же направлении.

Передачи со ступенчатыми шкивами обеспечивают возможность изменения угловой скорости вращения ведомого вала при постоянной скорости ведущего вала.

У перекрёстных передач шкивы вращаются в противоположных направлениях, а их оси параллельны.

Передачи с натяжным роликом обеспечивают натяжение ремня в автоматическом режиме и увеличение угла обхвата шкива с небольшим диаметром.

Основными материалами для изготовления плоских ремней являются кожа, шерстяные, прорезиненные и хлопчатобумажные ткани, причем они могут иметь различную ширину. Какие именно из них используются в каждом конкретном случае, зависит от назначения ремня и условий его эксплуатации. Кроме того, немаловажное значение имеет и та нагрузка, которую будет испытывать ремень во время функционирования передачи.

Конструкция плоскоременной передачи относительно несложная, ее можно с успехом применять тогда, когда требуется высокие скоростные характеристики кинематических механизмов и большие расстояния между осями шкивов.

Клиноременная передачаОсновным признаком клиноременной передачи является то, что ее приводной ремень имеет трапециевидное сечение с углом профиля, равным 40 ° . По сравнению с ремнем плоского типа она способна передавать достаточно большие тяговые усилия, однако КПД ее существенно ниже.

Главная функция любого приводного ремня – это передача тягового усилия, и поэтому ему необходимо быть прочными, износостойкими, долговечными, обеспечивать хорошее сцепление со шкивами и при этом быть относительно недорогими.

Основная сфера использования клиноременных передач – машины и механизмы с малыми межосевыми расстояниями и большими передаточными отношениями. Оси валов при этом чаще всего располагаются в вертикальной плоскости.

Зубчатые ремниЗубчатые ремни чаще всего изготавливаются из такого прочного и современного синтетического материала, как полиамид. В них довольно удачно сочетаются преимущества, которые имеют зубчатые зацепления и плоские ремни.

Эти ремни на своих рабочих поверхностях имеют небольшие выступы, которые во время работы входят в небольшие выемки, расположенные на шкивах. Они неплохо подходят для тех передач, которые передают вращение на высоких скоростях, а межосевое расстояние при этом невелико.

Шкивы для ременных передачДля плоскоременных передач самой предпочтительной формой рабочей поверхности, которую имеет шкив, является гладкая поверхность, имеющая некоторую выпуклость. Что касается клиновидных ремней, то у них рабочими являются боковые поверхности шкивов. Шкивы изготавливаются из таких материалов, как сталь, пластические массы, алюминиевые сплавы и чугун.

Ременные передачи

Ременная передача (рис. 4.58, а) состоит из ведущем и ведомом шкивов, соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива передастся к ведомому благодаря трению, развиваемому между привод-

Рис. 458

ным ремнем и шкивами или зацеплением (зубчато-ременная передача).

Преимущества: возможность осуществления передачи между валами, расположенными на значительном расстоянии; плавность и бесшумность работы; защита от перегрузок связана со способностью ремня передать лишь определенную нагрузку, свыше которой происходит буксование (скольжение) ремня но шкиву; небольшая стоимость и легкость ухода за передачей.

Недостатки: большие габаритные размеры; непостоянство передаточного отношения из-за проскальзывания ремня; повышенные силы давления па валы и подшипники, так как суммарное натяжение ветвей ремня значительно больше окружной силы передачи; малая долговечность ремней и необходимость предохранения их от попадания масла; необходимость устройств для натяжения ремней.

В большинстве случаев ременные передачи применяют для передачи мощностей 0,3–50 кВт: КПД для плоскоременной передачи в = 0,96, а для клиноременной в = 0,95.

По форме поперечного сечения приводные ремни передач трением делятся на плоские (рис. 4.586), клиновые (рис. 4.58,в), поликлиновые (рис. 4.58, г), круглые (рис. 4.58, д) и др.

Соответственно по форме поперечного сечения ремня различают плоскоременные, клиноременные, поликлиновые и круглоременные передачи.

Материалы и конструкции ремней. Приводной ремень должен обладать определенной тяговой способностью (способностью передавать заданную нагрузку без буксования) и потребной долговечностью. Тяговая способность ремня обеспечивается надежным сцеплением его со шкивами, что определяется высоким коэффициентом трения между ними. Долговечность ремня зависит от возникающих в нем напряжений изгиба и частоты циклов нагружений. Но материалу и конструкции различают несколько типов ремней.

Плоские ремни. К стандартным плоским ремням относятся прорезиненные тканевые, кожаные, хлопчатобумажные цельнотканые и шерстяные. Концы плоских ремней можно соединять (сшивкой, склеиванием, металлическими скрепками), а в быстроходных передачах используются бесшовные (бесконечные).

Клиновые ремни. Их изготовляют трех типов: нормального сечения, узкие и широкие для вариаторов. Ремни нормального сечения – основные в общем машиностроении. В соответствии с ГОСТом эти ремни изготовляют семи различных по размерам сечений: О, А, Б, В, Г, Д и Е. Допускаемая максимальная скорость для профилей О, А, Б, В – до 25 м/с, для Г, Д и Е – до 30 м/с. Сечения ремней увеличиваются от О к Е. Клиновые ремни получили наиболее широкое применение в промышленности.

Поликлиновые ремни . По конструкции они подобны клиновым. В тонкой плоской части их (см. рис. 4.58 и 4.59, а) помещаются высокопрочный шнуровой корд из вискозы, стекловолокна или лавсана и несколько слоев диагонально расположенной ткани, придающей ремню большую поперечную жесткость. Поликлиновые передачи – самые компактные из всех ременных передач и могут работать со скоростью v ≤ 40 м/с.

Зубчатые ремни (рис. 4.59, б). Они сочетают преимущества плоских ремней и зубчатых зацеплений. На рабочей поверхности ремней делают выступы (зубья), которые входят в зацепление с выступами (зубьями) на шкивах. Зубчатые ремни устанавливают без предварительного натяжения. Они работают бесшумно без проскальзывания и имеют постоянное передаточное отношение. По сравнению с обык-

Рис. 4.59

новенной ременной передачей трением зубчатоременные значительно компактнее и имеют более высокий КПД.

Материалы и конструкции шкивов. Шкивы ременных передач изготовляют из чугуна, стали, легких сплавов, пластмасс и дерева. Наружная часть шкива, на которой устанавливают ремень (ремни), называется ободом, а центральная часть, насаживаемая на вал, называется ступицей. Обод со ступицей соединяется диском или спицами.

Кинематика, геометрия и силы в ременных передачах. Схема нагружения ремня приведена на рис. 4.60, где– угол обхвата ремнем шкива; а – межосевое расстояние;– дуга скольжения, на которой наблюдается упругое скольжение.

Сила натяженияведущей ветви 3 ремня, сбегающей с ведомого шкива 2 во время работы передачи, больше силы натяжениясто ведомой ветви 1, набегающей на ведомый шкив 2. Из распределения сил в поперечных сечениях ремня следует, что на ведущем шкиве 1 сила натяжения постепенно уменьшается, а на ведомом 2 – увеличивается. Разные натяжения ведущей и ведомой ветвей ремня вызывает упругое скольжение ремня на шкивах.

Окружные скорости (м/с) ведущего г;} и ведомого v 2 шкивов определяют по формулам

![]()

где– частота вращения, об/мин;– диаметр ι-го шкива, мм.

Вследствие упругого скольжения ремня на шкивах на ведущем шкиве окружная скоростьбольше окружной скорости на ведомом:

Рис. 4.60

где– коэффициент упругого скольжения. Упругое проскальзывание лежит в пределахи увеличивается с ростом нагрузки.

Передаточное отношение ременной передачи с учетом проскальзывания определяется следующим образом.