С помощью такой современной технологии, как трехмерное моделирование, разработчики могут получать максимально реалистичные изображения тех деталей и узлов, которые они проектируют. 3D-моделирование позволяет успешно производить визуализацию тех объектов, которые еще не существуют, а находятся пока на стадии конструирования.

Широкое применение 3D-моделирование находит в такой отрасли промышленности, как машиностроение. Инженеры с помощью специализированных пакетов компьютерных программ создают трехмерные модели тех деталей, которые они разрабатывают для того, чтобы визуально их оценить и впоследствии использовать полученные изображения для оформления различной технической документации.

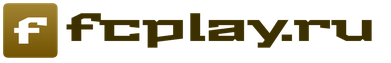

Зубчатые колеса являются одним им из наиболее распространенных деталей различных машин и механизмов. Они представляют собой неотъемлемые компоненты зубчатых передач, и от того, насколько качественно будут разработаны, во многом зависит долговечность и надежность функционирования выпускаемых устройств.

Современные технологии разработки машин и механизмов предполагают обязательное трехмерное моделирование их деталей. Это позволяет не только произвести визуализацию, но также быстро и с высокой степенью точности определить самые различные параметры и характеристики изделий. На основе трехмерных моделей создаются различные виды чертежей, так необходимых в производстве. Помимо этого, в случае необходимости, с помощью метода прототипирования на основе 3D-моделеи , можно изготовить пластиковые образцы зубчатых колес.

Преимущества и недостатки зубчатых передачСвоей широкой популярностью зубчатые передачи обязаны тем преимуществам, которые они имеют по сравнению с другими конструкциями аналогичного назначения. Основными из них являются достаточно высокий коэффициент полезного действия, постоянное передаточное отношение, долговечность, компактность. Кроме того, зубчатые передачи можно использовать при самых различных частотах вращения, передаточных отношениях и передаваемых моментах. Следует также заметить, что они достаточно просты в обслуживании.

Есть у зубчатых передач и недостатки. К ним специалисты относят, прежде всего, сложность в изготовлении. Помимо этого, зубчатые передачи при работе издают довольно большой шум при работе на больших оборотах, а при недостаточно точном изготовлении они служат причиной появления вибраций.

Классификация зубчатых передачЗубчатые передачи применяются для трансляции крутящего момента между пересекающимися, перекрещивающимися и параллельными осями. В последнем случае для передачи вращения применяются зубчатые колеса, имеющие цилиндрическую форму. Они могут иметь как внешние, так и внутренние зацепление, причем передачи, в которых используется внутреннее зацепление, имеют немало весьма ценных особенностей и свойств. Среди них следует выделить то, что они способны выдерживать достаточно большие нагрузки, чем передачи с зацеплением внешним. Что касается направления осей вращения, то у колес с внутренним зацеплением оно одинаково.

Цилиндрические колеса могут иметь прямые, косые или шевронные зубья. В так называемых «косозубых » колесах зубья могут иметь наклон или в правую, или в левую сторону, что обеспечивает повышенную нагрузочную способность передачи, а также большую плавность вращения. В то же самое время в процессе функционирования косозубых передач возникают повышенные осевые усилия. Они невелики в зубчатых передачах с шевронными колесами, которые имеют практически те же преимущества, что передачи с колесами «косозубыми».

Зубчато-реечная передача также классифицируется, как передача с цилиндрическими колесами является ее частным случаем. В ней рейка рассматривается в качестве одного из участков венца зубчатого колеса. Тогда, когда требуется передать вращение одной оси другой, ее пересекающей и расположенной с ней в одной и той же плоскости, применяют передачи с коническими зубчатыми колесами. Зубья на них могут быть прямыми, косыми и криволинейными. Чтобы передавать вращение между перекрещивающимися осями, используют червячные, винтовые и гипоидные передачи.

Основным преимуществом винтовых передач с цилиндрическими колесами является то, что они являются относительно простыми в изготовлении и достаточно дешевыми. В то же время они не предназначены для трансляции больших усилий, поскольку имеют невысокую нагрузочную способность. Там, где необходимо добиться плавности перемещения одной детали относительно другой, используются червячные передачи. Основная сфера применения гипоидных передач – главные приводы транспортного оборудования.

В данной статье рассмотрим как правильно рассчитать зубчатое колесо и построить зубчатую передачу из пары шестерен. Это необходимо при проектировании любого типа шестерен и редукторов. В первую очередь необходимо произвести правильное построение профиля зуба при эвольвентном зацеплении, произведя расчет основных параметров по известным формулам. Зубья с эвольвентным профилем определяют параметры, которые характеризуют положение любой точки эвольвенты. В свою очередь эвольвента представляет собой развертку основной окружности диаметром Db в виде траектории точки прямой, которая перекатывается без скольжения по данной окружности (Рисунок 1).

Рисунок 1

Начальными данными для расчета эвольвенты и зубчатого колеса являются:

m - модуль (это часть диаметра делительной окружности, которая приходится на один зуб. Модуль определяется по справочникам, так как является стандартной величиной);

z - количество зубьев;

φ - угол профиля исходного контура. Угол равен 20° (является стандартной величиной).

Для расчета воспользуемся следующими данными:

m = 4; z = 20; φ = 20°.

Делительный диаметр - это диаметр стандартного угла, модуля и шага профиля. Он определяется по формуле:

D = m z =4 20= 80 мм.

Рассчитаем кривые, которые ограничивают эвольвенту – диаметр впадин зубьев и диаметр вершин зубьев.

Диаметр впадин зубьев рассчитывается по формуле:

Dd = D - 2 (c + m) = 80 - 2 (1 + 3) = 72 мм,

где с – это радиальный зазор пары исходных контуров (с = 0,25 m = 0,25 4 = 1).

Диаметр вершин зубьев рассчитывается по формуле:

Da = D + 2 m = 80 + (2 4) = 88 мм.

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, рассчитывается по формуле:

Db = cos φ D = cos 20° 80 = 75,175 мм.

Эвольвента ограничивается диаметрами впадин зубьев и вершин зубьев. Для построения полного профиля зуба нужно рассчитать толщину зуба по делительной окружности:

S = m ((π/2)+(2 х tg φ)) = 4 ((3,14/2) + (2 0 tg 20°)) ≈ 6,284 мм.

где х -коэффициент смещения зубчатого колеса, который выбирается из конструктивных соображений (в нашем случае х = 0).

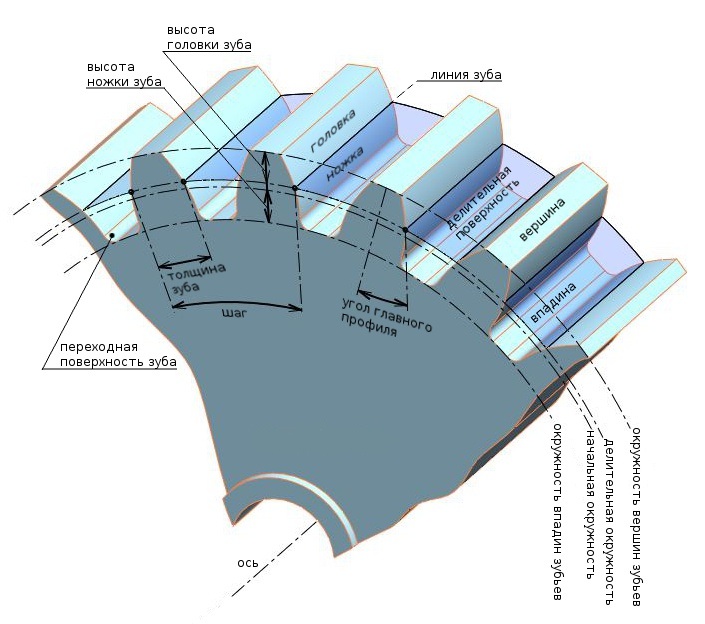

Далее переходим от расчётных действий к практическим. Создадим эскиз, на котором изобразим вспомогательные окружности с диаметрами рассчитанными ранее (делительная, вершин зубьев, впадин зубьев и основную) (Рисунок 2).

Рисунок 2

Далее установим точку на вспомогательной осевой линии на расстоянии от окружности вершин зубьев равным:

(Da - Dd)/3 = (88-72)/3 = 5,33 мм (или 41,333 от центра оси)

Из данной точки к основной окружности проводим касательную. Для этого соединяем первую установленную точку вспомогательной линией с периметром основной окружности, выделяем окружность и проведенную линию и устанавливаем взаимосвязь «Касательный». На касательной устанавливаем вторую точку на расстоянии от места касания равном четвертой части отрезка, соединяющего первую точку и место касания (в нашем случае это – 17,194 / 4 ≈ 4,299 мм) (Рисунок 3).

Рисунок 3

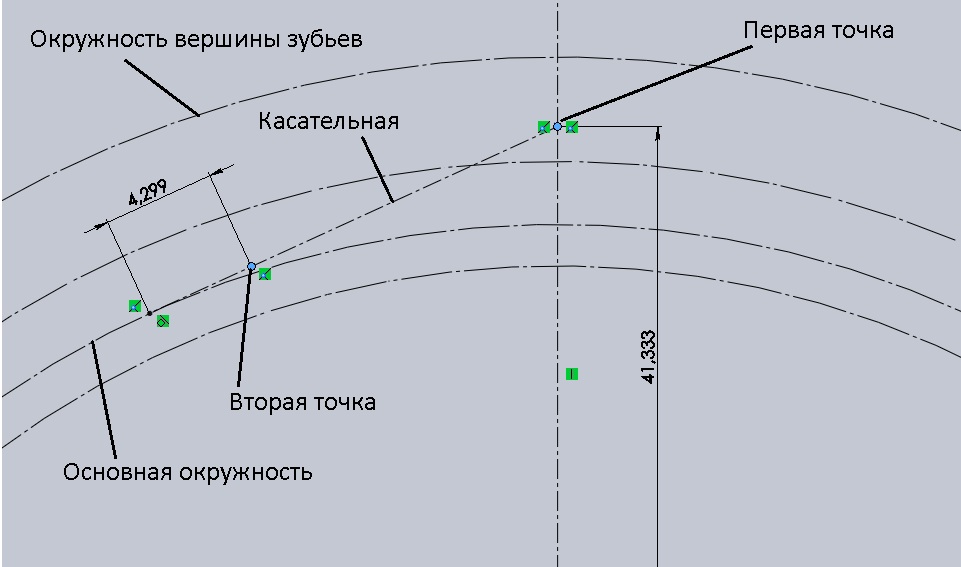

Далее с помощью инструмента «Центр дуги» необходимо изобразить дугу окружности в центре второй поставленной точки, которая проходит через первую поставленную точку. Это получится одна сторона зуба (Рисунок 4).

Рисунок 4

Теперь необходимо нарисовать вторую сторону зуба. Для начала проведем вспомогательную линию, соединяющую точки пересечения сторон зуба и делительной окружности, которая по длине равна толщине зуба – 6,284 мм. После этого через середину данной вспомогательной линии и центр оси проведем осевую линию, относительно которой зеркально отобразим вторую сторону зуба (Рисунок 5).

Рисунок 5

Рисунок 6

С помощью инструмента «Ось» вкладки «Справочная геометрия» создаем ось относительно нижней грани зуба (Рисунок 7).

Рисунок 7

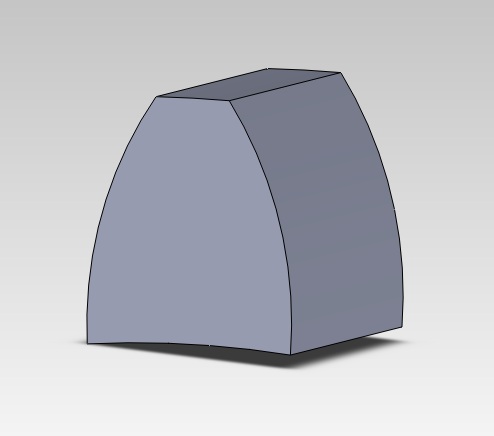

С помощью инструмента «круговой массив» («Вставка» / «Массив/Зеркало» / «Круговой массив») размножаем зубья до 20 штук, согласно расчета. Далее рисуем эскиз окружности на фронтальной плоскости зуба и выдавливаем до поверхности. Также сделаем отверстие под вал. В итоге получилось зубчатое колесо с заданными расчетными параметрами (Рисунок 8).

Рисунок 8

Аналогично первому создаем второе зубчатое колесо, но уже с другими расчетными параметрами.

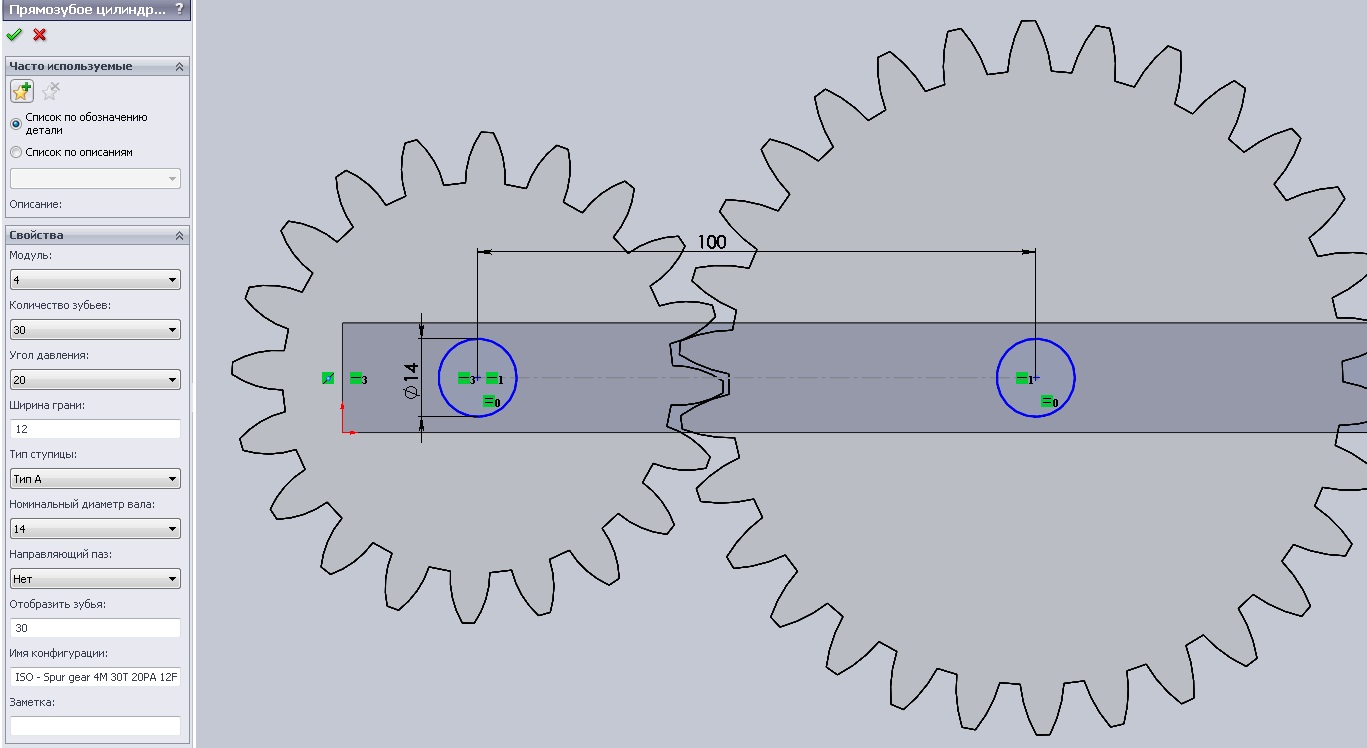

Следующим этапом рассмотрим, как правильно установить взаимосвязи двух зубчатых колес, применяя их в качестве редуктора. Можно воспользоваться созданными моделями зубчатых колес, но еще один способ – это воспользоваться уже имеющейся библиотекой Solidworks Toolbox, где есть много широко используемых компонентов в различных стандартах. Если еще эта библиотека не добавлена, то ее нужно добавить – «Инструменты/Добавления», в выпадающем окне поставить галочки напротив Solidworks Toolbox и Solidworks Toolbox Browser (Рисунок 9).

Рисунок 9

Далее создаем сборку, в которую добавляем основание с двумя валами и два зубчатых колеса из библиотеки Toolbox. Для каждого из зубчатых колес выставляем свои параметры. Для этого вызываем меню щелкая по детали правой клавишей мыши, выбираем «Редактировать определение Toolbox» и в окне редактора изменяем параметры (модуль, количество зубьев, диаметр вала и др.). Установим для одного зубчатого колеса количество зубьев 20, а для второго – 30. Остальные параметры оставим без изменений. Для того чтобы правильно сопрячь два зубчатых колеса необходимо чтобы их делительные диаметры были касательны. Делительный диаметр первого зубчатого колеса равен D1 = m z =4 20= 80 мм, а второго – D2 = m z =4 30= 120 мм. Соответственно отсюда находим расстояние между центрами – (D1 + D2)/2 = (80 + 120)/ 2 = 100 мм (Рисунок 10).

Рисунок 10

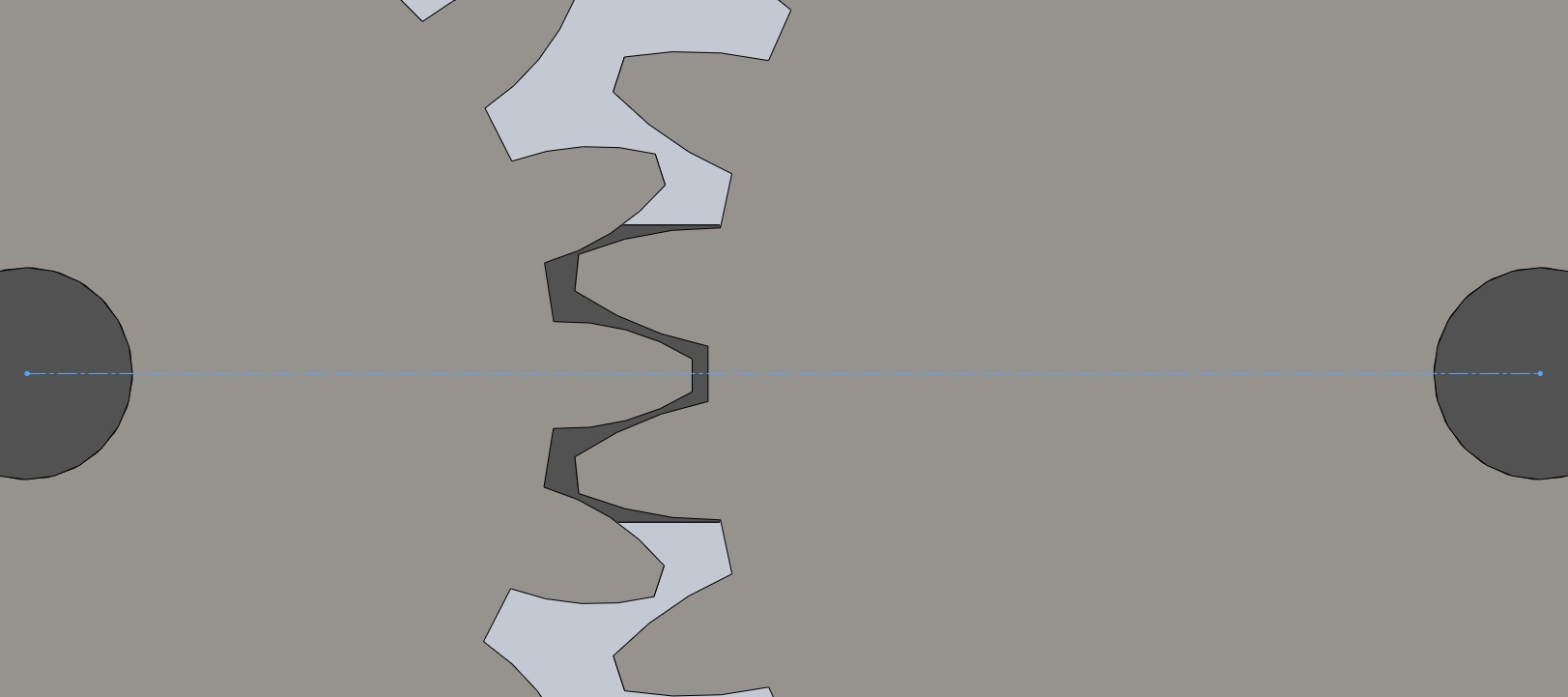

Теперь необходимо выставить положение зубчатых колес. Для этого устанавливаем середину вершины зубьев одного колеса и середину впадин зубьев второго колеса на одной линии (Рисунок 11).

Рисунок 11

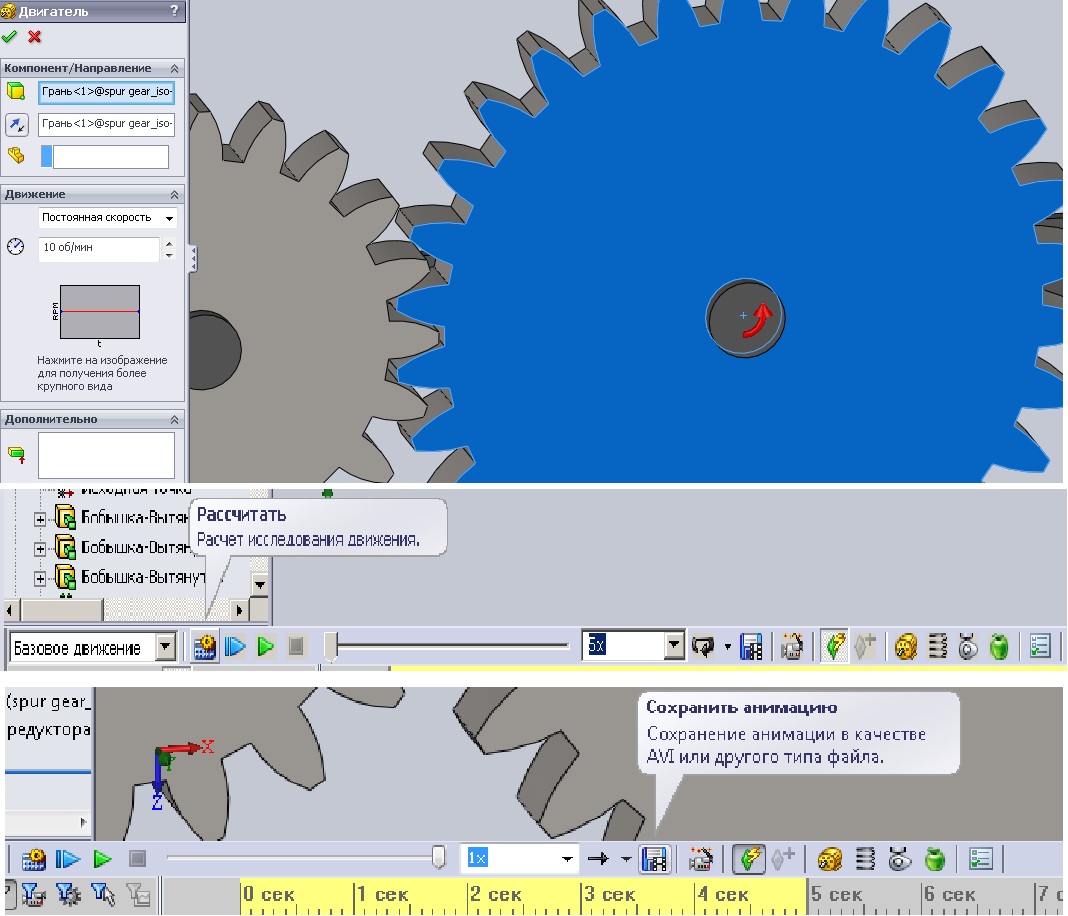

Выставленным зубчатым колесам необходимо придать сопряжение. Для этого нажимаем на инструмент «Условия сопряжения», открываем вкладку «Механические сопряжения», выбираем сопряжение «Редуктор». Выбираем две произвольных грани на зубчатых колесах и в пропорциях указываем делительные диаметры, рассчитанные выше (80 мм и 120 мм) (Рисунок 12).

Рисунок 12

Для создания анимации вращения пары зубчатых колес заходим во вкладку «Исследование движения», выбираем инструмент «Двигатель». В открытой слева вкладке выбираем: тип двигателя – вращающийся, местоположение двигателя – шестерня, скорость вращения – например 10 об/мин. Теперь нажимаем на кнопку «Рассчитать» и «Воспроизведение», предварительно выбрав «Тип исследования движения» – Базовое движение. Теперь можно посмотреть движении передачу из двух шестерен, а также сохранить видеофайл с помощью инструмента «Сохранить анимацию» (Рисунок 13).

Рисунок 13

Все детали, созданные в данной статье, а также анимация зацепления двух зубчатых колес, можно скачать тут >>> .

Шестерни – это неотъемлемый элемент любого механического устройства. Независимо от скорости вращения, они должны быть очень прочными, чтобы выдерживать постоянные нагрузки и монотонные движения.

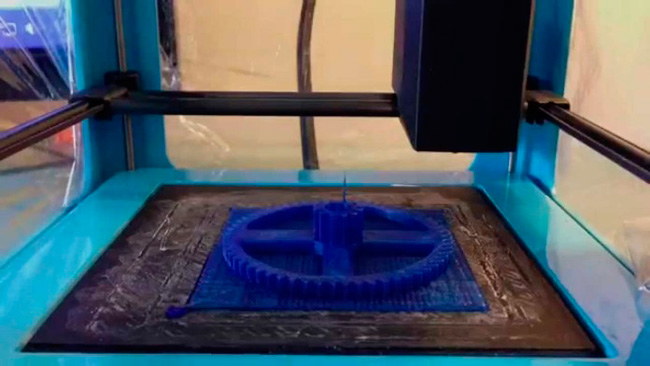

Печать шестеренок вызывает множество вопросов относительно метода и актуальности их производства. Можно ли при помощи 3d принтера напечатать такие шестерни, которые будут соответствовать всем нормам и потребностям современного производства?

Возможность создания печатных шестеренок позволит добиться новых высот в точности 3d принтеров. NewsWatch недавно провели исследование, в котором измерялись погрешности механических передач. Большинство неточностей возникает из-за слишком большого расстояния между зубьями шестеренок и если сделать так, чтобы они более плотно прилегали друг к другу, существует вероятность того, что снизится производительность.

Помимо размера зазоров, также необходимо учитывать такое физическое свойство, как сила. Большинство владельцев 3d принтеров используют такие материалы, как ABS и PLA и мы лично можем убедиться, что даже при помощи таких наполнителей можно добиться невероятных результатов. Несмотря на то, что пластик является более хрупким материалом, чем металл, специалисты предполагают развитие 3d технологий именно в сторону использования этого материала. По крайней мере показатели количества исследований, экспериментов и различных усовершенствований будет гораздо большими, нежели для других наполнителей.

Итак, мы уже поняли, что материал, из которого будут изготавливаться механические элементы, должен быть достаточно прочным, а изделия не содержать погрешностей. Но это далеко не все, так как нужно учитывать мощность 3d принтера. Нет никакой разницы, что вы будете печатать, используя дешевые устройства. Это может быть какое-то высокотехнологичное изделие или же нечто совершенно обычное, но их качество будет напрямую зависеть от того, на каком устройстве оно печаталось.

Для создания действительно надежных и долговечных конструкций понадобится не только мощное программное обеспечение, в котором можно проработать каждую деталь объекта до последней мелочи, но и высокоточный 3d принтер, способный воплотить задуманное в реальность. По сути, нужен очень гибкий набор инструментов, который можно отрегулировать и настроить под самые различные потребности.

Обычные шестерни, которые до сих пор применяются во многих конструкциях начиная от наручных часов, заканчивая автомобильными приводами, служат платформой для создания целого круга инноваций.