К атегория:

Наплавка

Технология полуавтоматической сварки в защитном газе

В качестве защитных используются активные газы, т. е. такие, которые могут вступать во взаимодействие с другими элементами в процессе сварки. К Таким газам относятся углекислый газ (С02) или смеси: 70% углекислого газа и 30% аргона (или кислорода) -I для сварки углеродистых сталей; 70% аргона и 30% углекислого газа - для сварки легированных сталей.

Применение газовых смесей вместо 100% углекислого газа повышает производительность, экономичность, качество сварки и снижает возможность поражения дыхательных органов сварщика.

Достоинством сварки в защитном газе является также то, что на сварные изделия, выполненные этим процессом, без особой подготовки можно наносить прочные антикоррозионные покрытия (оцинкование и др.). Сварку в защитных газах целесообразно применять для соединения тонких металлов (0,1 -1,5 мм).

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьшую трудоемкость.

Углекислый газ. При нормальном атмосферном давлении удельная плотность углекислого газа 0,00198 г/см3. При температуре 31° С и давлении 75,3 кгс/см2 углекислый газ сжижается. Температура сжижения газа при атмосферном давлении -78,5° С. Хранят и транспортируют углекислый газ в стальных баллонах под давлением 60-70 кгс/см2. В стандартный баллон емкостью 40 дм3 вмещается 25 кг жидкой углекислоты, которая при испарении дает 12 625 дм3 газа. Жидкая углекислота занимает 60-80%’ объема баллона, остальной объем заполнен испарившимся газом.

Жидкая углекислота способна растворять воду; поэтому выделяющийся в баллоне углекислый газ перед подачей в зону дуги должен осушаться; концентрация его должна быть не менее 99%.: Если углекислый газ содержит влагу, то неизбежна пористость шва.

Для сварки пользуются специально выпускаемой сварочной углекислотой; можно пользоваться также пищевой углекислотой.

Пищевая углекислота содержит много влаги; поэтому перед сваркой газ следует подвергать сушке пропусканием через патрон, заполненный обезвоженным медным купоросом или через силикагелевый осушитель.

Сварочный углекислый газ (ГОСТ 8050-76) отвечает следующим техническим требованиям: для I сорта СОг не менее 99,5%, II сорта - 99%; водяных паров для I сорта не более 0,18%, Для II сорта -0,51%.

При количестве сварочных постов более 20 целесообразно иметь централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы или от газификационной установки. Сварочные посты рекомендуется оборудовать электромагнитными клапанами, позволяющими автоматически перед зажиганием дуги включать подачу газа и после гашения дуги - выключать газ. На каждом посту должен быть расходомер (ротаметр).

В атомарном состоянии кислород, азот и водород вступают в химическое соединение с расплавленными элементами, находящимися в сварочной проволоке и свариваемом металле.

Образование газа СО приводит к образованию пор. Кроме того, поры при сварке в углекислом газе могут быть следствием влаги, ржавчины и влияния азота воздуха.

Для подавления СО, повышения количества марганца и кремния, интенсивно выгорающих из сварочной проволоки при сварке, применяют электродную проволоку с повышенным содержанием марганца и кремния (марки Св-08Г2С, Св-08ГС и др.). При сварке низкоуглеродистых сталей содержание в металле шва кремния более 0,2 и марганца более 0,4% препятствует образованию пор. На степень окисления металла и образования пор влияют технологические условия сварки (длина дуги, количество подаваемого в дугу газа, род и полярность тока, диаметр проволоки и плотность тока на электроде). Сварка на постоянном токе обратной полярности дает меньшее окисление и более высокое качество шва, чем на прямой полярности. При сварке проволокой диаметром 0,3-1,2 мм, выполняемой с высокими скоростями подачи проволоки в дугу, происходит значительно меньшее окисление элементов, чем при сварке проволокой диаметром 1,6-2 мм с малыми скоростями подачи проволоки.

Плотность тока на электроде при сварке в углекислом газе Должна быть не ниже 80 А/мм2. При таком режиме потери на разбрызгивание электродного металла не превышают 10-15%.

В институте электросварки им. Е. О. Патона разработана сварочная проволока марки Св-08Г2СНМТ для сварки конструкционных сталей, обладающая более высокими свойствами, чем проволока Св-08Г2С. Эта проволока позволяет значительно снизить разбрызгивание электродного металла по сравнению с проволокой Св-08Г2С и улучшает формирование сварных швов, поверхность которых получается гладкой, без чешуек.

При сварочном токе 400-420 А и более (диаметр проволоки 2 мм, обратная полярность) происходит струйный перенос электродного металла. Проволокой Св-08Г2СНМТ можно успешно производить сварку на ветру, с зазорами и в других условиях, при которых трудно избежать попадания воздуха в зону дуги. Сварка этой проволокой позволяет также применять форсированные режимы, без образования в швах пор.

Технология сварки в С02 и в смесях С02 + Аг или С02 + 02. При сварке в углекислом газе основные типы сварных соединений и их конструктивные элементы выбираются по ГОСТ 14771-76.

Ориентировочные режимы сварки низкоуглеродистых и низколегированных сталей в углекислом газе приведены в табл. 58, 59.

Источником питания дуги служит сварочный выпрямитель или преобразователь с жесткой или возрастающей внешней характеристикой. Сварка выполняется на обратной полярности.

Расстояние между мундштуком и изделием (вылет проволоки)’ при токе 60-150 А и напряжении на дуге 22 В обычно берется 7-14 мм, при токе 200-500 А и напряжении 30-32 В - 15- 25 мм.

Металл толщиной 1,5-3 мм сваривают стыковыми швами электродом на весу. Более тонкий металл (0,8-1,2 мм) сваривают на медной или остающейся стальной подкладке.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Полуавтоматическая сварка

Выполнил Аверин Валерий

Сущность способов полуавтоматической сварки в среде защитных газов

Полуавтоматическая сварка выполняется под слоем флюса или в среде защитных газов.

Сущность способа: сварочная проволока подаётся в зону сварки автоматически с определённой скоростью, а перемещение горелки производится сварщиком вручную. То есть процесс автоматизирован ровным счётом на половину.

Полуавтоматическая сварка выполняется во всех пространственных положениях толщин от 0.5 до 30 и более миллиметров, как стали так и цветные металлы. Защитная среда? аргон, углекислый газ или смеси различных газов.

Дуговая сварка в защитных газах? это сварка, при которой дуга и расплавленный металл находятся в защитном газе, который подаётся в зону сварки с помощью специальных проборов.

Основные преимущества сварки в защитных газах:

* высокая продуктивность, низкая стоимость при использовании активных защитных газов;

* простота механизации и автоматизации;

* возможность сварки во всех пространственных положениях;

* малая зона термического влияния и относительно небольшие деформации изделия в результате высокой степени концентрации дуги;

* высокое качество защиты;

* уменьшается разбрызгивание;

* сокращается объём отделочных работ;

* улучшается качество сварных швов;

* улучшаются условия работы сварщика;

* снижается трудоёмкость.

При механизированной дуговой сварке плавящимся электродом, сварочные полуавтоматы классифицируют следующим образом:

* по способу защиты зоны дуги

* по виду электродной проволоки: сплошной стальной проволокой, сплошной алюминиевой проволокой, порошковой проволокой

* по способу охлаждения горелки: с воздушным охлаждением и водяным

* по способу регулирования скорости подачи проволоки: с плавным, ступенчатым, плавно-ступенчатым

* по конструктивному исполнению - со стационарным, передвижным или переносным подающим устройством

Перемещение электрода относительно свариваемых кромок осуществляют вручную. Автоматизирована подача электродного металла в сварочную ванну по мере его плавления. Сварочная проволока устанавливается в механизм подачи, и далее по гибкому шлангу подается к соплу горелки со скоростью, равной скорости ее плавления. Для того чтобы шланг был достаточно гибким и маневренным, при полуавтоматической сварке применяют тонкую сварочную проволоку (O 0,8-1,6 мм).

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности.

Постоянство параметров (силы тока и напряжения) поддерживается автоматическим путем саморегулирования дуги. При применении полуавтоматической сварки повышается производительность процесса и облегчается труд сварщика.

К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи поволоки, расход и состав защитного газа, вылет электрода, скорость сварки. Скорость сварки регулирует сварщик, он выбирает ее из условий заполнения разделки или получения швов с требуемым сечением. Устойчивость горения дуги, разбрызгивание и формирование шва зависят от статических и динамических свойств источников питания. Целесообразно применять источники с пологопадающими или жесткими ВАХ с оптимальной скоростью нарастания тока короткого замыкания.

Перенос металла через дуговой промежуток происходит в виде капель или паров. Капли формируются на конце электрода под воздействием силы тяжести, поверхностного натяжения, давления газов, образующихся внутри расплавленного металла. Основными силами, обуславливающими формирование капель электродного металла и перенос его через дуговой промежуток, являются аксиальная сила, возникающая в результате пинч-эффекта, и силы поверхностного натяжения. Расплавленный металл на конце электрода под действием поверхностного натяжения собирается в капли. По мере расплавления электрода капля растет до такого объема, когда ее вес становиться равным силе поверхностного натяжения, и капля отрывается.

С повышением температуры поверхностное натяжение уменьшается. С увеличением силы тока уменьшается роль силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкокапельному, а затем к струйному.

Кислород уменьшает поверхностное натяжение металла, и поэтому с увеличением его содержания в аргоне критический ток уменьшается. Высокие технологические свойства дуги при сварке стали обеспечиваются при добавке к аргону до 4-5% О2 . В такое среде дуга горит стабильно при относительно небольшом токе, что облегчает сварку металлов небольших толщин. Дуга со струйным переносом металла дает меньшее разбрызгивание металла и обеспечивает лучшее формирование сварочного шва.

Оборудование для полуавтоматической сварки . Источник питания постоянного тока

Сварочные выпрямители предназначены для превращения сменного тока в постоянный ток и питание им сварочной дуги.

Их отличительная особенность заключается в том, что применение сварочных выпрямителей позволяет получить очень высокое качество сварного шва. Эти аппараты питают электрическую сварочную дугу постоянным током, и предназначаются для ручной дуговой сварки.

Применяются выпрямители с падающей и жесткой внешними характеристиками в зависимости от требований процесса сварки (резки), в котором они используются в качестве источника питания.

Выпрямители классифицируются:

* за числом обслуживаемых постов? одно- и многопостовые;

* за числом фаз питания? однофазные и трёхфазные;

* за типом вентилей? диодные, инверторные, тиристоры;

* за способом регулировки тока или напряжения? с механическим управлением движущимся обмотками (типа ВД для ручной сварки), которые регулируются сменой коэффициента трансформации силового трансформатора (типа ВС для механизированной сварки в углекислом газе), с регулировкой методом магнитной коммутации (типа ВСЖ), которые регулируются с помощью дросселя насыщения (типа ВДГ); с регулировкой тиристорами.

* за схемой выпрямителя? однополупериодные, трёхфазные и шестифазные;

* за предназначением? используют для ручной дуговой сварки, механизированной сварки под флюсом, механизированной сварки в среде углекислого газа, универсальные).

Выпрямители малых токов (до 315А) делают по трёхфазной мостовой схеме; средних токов (до 500А) ? по шестифазной с ровняющим реактором; больших токов (более 1000А) делают по шестифазной кольцевой схеме выпрямителя.

Для ручной дуговой сварки используются выпрямители типов? ВД-102; ВД-201; ВД-306Д; ВД-506 и другие, где:

БУСП? блок управления сварочным процессом;

ДС? постоянный ток;

ТНГ? режим аргонодуговой сварки не плавящимся электродом;

ММА? режим дуговой сварки покрытым электродом;

МИГ/МАГ? режим полуавтоматическая сварки плавящимся электродом в среде защитных газов.

Универсальные выпрямители обеспечивают стойкое горение дуги для ручной и механизированной сварки. Внешние характеристики универсальных выпрямителей для ручной сварки и под флюсом имеют спадающую форму, для механизированной сварки в защитном газе имеют жёсткую форму с небольшим наклоном.

|

Параметры |

||

|

Номинальный сварочный ток, А |

||

|

Номинальное рабочее напряжение, В, при характеристиках: спадающих |

||

|

Номинальный режим работы ТВ, % |

||

|

Диапазон регулировки сварочного тока, А |

||

|

Диапазон регулировки напряжения, В, при характеристиках: спадающих |

||

|

Напряжение нерабочего хода, В |

||

|

Первичная мощность, кВА |

||

|

Масса, кг |

Выпрямитель ВДУ-505 ? полуавтомат ПДГ-516

Номинальный сварочный ток, А? 500

Диаметр электродной проволоки, мм? 1.2-2.0

Скорость подачи электродной проволоки, м/ч? 120-960

Размеры (длина*ширина*высота), мм? 1275*816*940

Масса подающего снаряда, кг? 18

Сварочный полуавтомат

Подающий механизм (механизм подачи проволоки) ПДГ-516 применяется при проведении полуавтоматической сварки в качестве устройства для подачи сварочной проволоки и защитного газа в зону сварки.

ПДГ-516 работает в составе сварочных полуавтоматов вместе с любыми сварочными выпрямителями, имеющими жесткую или комбинированную вольтамперную характеристику (обычно со сварочным выпрямителем ВДУ-506). Может комплектоваться любыми источниками питания, выпускаемыми ОАО "КЗЭСО"

ПДГ-516 - является подающим механизмом открытого типа с 4-х роликовым редукторным приводом, кассетой для сварочной проволоки, тормозным устройством.

Имеет регулирование сварочных параметров и настройку трех независимых режимов сварки. Переход со второго режима на третий возможен без прекращения процесса сварки. Также реализован режим сварки электрозаклепками.

При комплектации соответствующими роликами и горелкой полуавтомат может быть использован для сварки порошковой проволокой.

Имеет плавную регулировку скорости подачи электродной проволоки.

Технические характеристики:

Номинальный сварочный ток - 500А (ПВ-60%).

Диаметр проволоки - 1,2-2,0 мм.

Вес кассеты сварочной проволоки - 15 кг.

Скорость подачи электродной проволоки - 120-1200 м/ч.

Регулирование скорости подачи сварочной проволоки - плавное.

Количество подающих роликов - 4 шт.

Габаритные размеры - 470х365х430 мм.

Вес - 17 кг.

Не допускается использование оборудования для работы в среде насыщенной пылью, во взрывоопасной среде, а также в среде, содержащей едкие пары и газы, разрушающие металлы и изоляцию.

Баллон с защитным газом

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей на ацетиленовый баллон и наоборот. На горловину плотно насаживают кольцо с наружной резьбой для навёртывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа. Например, кислородные баллоны окрашивают в голубой цвет, а надпись делают черной краской, водородные? в темно-зелёный и красной краской, ацетиленовый? в белый и красной краской, пропан? в красный и белой краской, аргон? серой краской. Часть верхней и сферической части баллона не окрашивают и выбивают на ней паспортные данные баллона: тип и заводской номер баллона, товарный знак завода-изготовите-ля, масса порожнего баллона, вместилище, рабочее и испытательное давление, дата изготовления, клеймо ОТК и клеймо инспекции Госгортехнадзора, дата следующего испытания.

Основные типы баллонов, применяемых для хранения и транспортировки кислорода, азота, водорода и других газов.

Редуктор

Редуктор? расходометр служит для понижения давления в баллоне централизованной сети или же по трубопроводу, а также поддерживает давление в процессе работы. Редуктор имеет камеры высокого и низкого давления соответственно также манометры. При сварке на смесях защитных газах (CO 2 + Ar) в комплект аппаратуры входят смесители газов.

Шланги

Для дуговой сварки плавящимся электродом различают автоматическую и полуавтоматическую сварку. Граница между ними довольно неопределенна. Собственно то, что достигнуто к настоящему времени, обычно не выходит за пределы частичной механизации процесса сварки, включающего две основные операции; подачу электрода в дугу по мере его плавления и перемещение дуги по линии сварки. Если механизированы обе операции, процесс считают автоматическим, если же только одна подача электрода, то полуавтоматическим. Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна в массовом и серийном производстве изделий с достаточно длинными прямолинейными и круговыми швами. Огромное количество сварных изделий не удовлетворяет этим требованиям, и большой объем работ выполняется ручной сваркой. С давних пор наряду с автоматами создавались упрощенные приспособления, в той или иной степени уменьшавшие объем ручной работы. В связи с этим получила большое развитие шланговая полуавтоматическая сварка. Автоматический механизм шлангового полуавтомата, аналогичный обычным дуговым автоматам с электрическим приводом, проталкивает электродную проволоку из бухты в зону дуги через гибкий шланг и держатель-наконечник. Длина гибкого шланга может быть до 5 м. Сварщик, держа наконечник, вручную перемещает его вдоль шва.

Первоначально шланговые полуавтоматы предназначались для сварки открытой дугой голой электродной проволокой диаметром 4-5 мм. Работа велась на малых сварочных токах. Вследствие значительного диаметра проволоки шланг был тяжелым, недостаточно гибким, неудобным в работе. Малые токи не позволяли значительно повысить производительность сварки по сравнению с ручной сваркой, поэтому шланговые полуавтоматы, хотя и были известны, не находили применения.

Созданию практически пригодного шлангового полуавтомата способствовал переход к способу сварки под флюсом электродной проволокой малых диаметров, не превышающих 2-2,5 мм. Применение флюса позволило увеличить сварочный ток, что улучшило устойчивость дуги и резко повысило производительность сварки. С уменьшением диаметра проволоки снизился вес шланга и увеличилась его гибкость. Схема установки для шланговой полуавтоматической сварки типа ПШ-5, разработанной в Институте электросварки им. Е. О. Патона, показана на рисунке выше.

Электродная проволока диаметром 1,6-2 мм, смотанная в бухту, находящуюся в коробке или кассете 1, проталкивается подающим механизмом 2 через гибкий шланг 3 в держатель 4, находящийся в руке сварщика. Сварочный ток подводится к держателю через гибкий шланг от сварочного трансформатора 5 с дроссельной катушкой. Включающая аппаратура и электроизмерительные приборы смонтированы в аппаратном ящике 6.

Подающий механизм работает по принципу постоянной скорости подачи электродной проволоки.

Подача производится асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кет через червячную и две цилиндрические пары зубчатых колес. Скорость подачи проволоки изменяется перестановкой зубчатых колес в пределах 80-600 м/ч. Через гибкий шланг сварочный ток подводится к держателю и электродная проволока подается в зону дуги.

Для пропуска электродной проволоки внутри специального гибкого шланга находится гибкая стальная проволочная спираль, отделенная от токоведущей части шланга сдоем изоляции. Поверх спирали расположены гибкие медные провода, по которым поступает сварочный ток. В провода заложены два изолированных проводника для цепи управления. Токоведущая часть защищена хлопчатобумажной оплеткой и прочной резиновой изоляцией 6. Нормальная длина шланга 3,5 м. Шланг заканчивается держателем-наконечником. На держателе смонтирована воронка-бункер для флюса и кнопка для включения механизма полуавтомата и сварочного тока. Электродная проволока, пройдя гибкий шланг, поступает в наконечник и направляется в зону дуги.

Сварочный ток по проводникам гибкого шланга поступает в держатель и по трущемуся о металл мундштука концу электродной проволоки направляется в зону дуги. Универсальный держатель ДШ-5 к шланговому полуавтомату (рис.) состоит из изолированного от других частей криволинейного трубчатого мундштука 1, воронки для флюса 2 с заслонкой 3 и ручки 4, внутри которой смонтированы пусковая кнопка и присоединение шланга к держателю. Опорный костыль 5 или специальная насадка фиксируют расстояние между мундштуком и изделием и позволяют копировать конфигурацию шва. Существует целый набор специальных держателей к полуавтомату для сварки в труднодоступных местах, сварки труб и фланцев и пр. Флюс для сварки засыпается вручную в воронку держателя.

Сварка полуавтоматом производится на переменном токе, но иногда и на постоянном токе, например при работе в полевых условиях, при сварке тонкого металла и т. п. Полуавтомат рассчитан на проволоку диаметром 2 мм, ток 200-650 а и скорость сварки (перемещение дуги по шву) 15-40 м/ч. Может применяться проволока диаметром 1,6 мм при токах 150-450 а и проволока диаметром 1,2 мм при токах 100-170 А. Несмотря на сравнительно малые сварочные токи, при шланговой полуавтоматической сварке получается глубокое расплавление основного металла (до 10- 12 мм), что обеспечивает возможность сварки металла не только малых, но и больших толщин. Значительная глубина расплавления объясняется большой плотностью тока.

Шланговые полуавтоматы часто оказываются выгоднее автоматической и ручной сварки. Они используются для сварки металла толщиной от 2-3 мм до самых больших толщин, встречающихся на практике, для сварки всех видов стыковых швов - одно- и двусторонних, со скосом и без скоса кромок, угловых швов в тавровом и нахлёсточном соединениях, а также и прорезных швов. Шланговыми полуавтоматами можно выполнять не только сплошные, но и прерывистые швы; они успешно применяются как в заводских, так и в полевых условиях на открытом воздухе, например при сварке стыков трубопроводов, при сооружении строительных металлоконструкций, каркасов высотных зданий и т. д.

Различие между автоматами и шланговыми полуавтоматами довольно условно. Установив неподвижно держатель полуавтомата, и перемещая под ним изделие прямолинейно или вращая его, получают дуговой автомат. Существуют шланговые автоматы; в них проволока из шланга поступает не в ручной держатель, а в компактную самоходную сварочную головку, перемещающуюся по линии сварки.

Сварочные материалы . Сварочная проволока

Для сварки плавящимся электродом и наплавки применяются:

проволока стальная сварочная (ГОСТ 2246-70);

проволока стальная наплавочная (10543-75);

проволока сварочная из алюминия и алюминиевых сплавов (ГОСТ 7871-63);

прутки чугунные для сварки и наплавки (ГОСТ 2671-70);

порошковая проволока (по техническим условиям);

голая сплошная легированная проволока (по техническим условиям).

Проволоку стальную сварочную применяют при изготовлении покрытых электродов для ручной дуговой сварки, для автоматической и полуавтоматической сварки под флюсом и в среде защитных газов, а также в качестве присадочного металла при газовой сварке, аргонодуговой и других видов сварки.

По марке проволоки можно судить о её химическом составе согласно условному обозначению содержания основных элементов в стандартах на марки стали. Аналогично расшифровывается тип электрода, гарантирующий химический состав металла шва.

После букв СВ (сварочная) стоят цифры, которые показывают среднее или примерное содержание углерода в сотых долях процента, буквы и цифры показывают среднее содержание того или иного элемента в процентах.

Наибольшее распространение в промышленности получили низкоуглеродистые проволоки СВ-08, СВ-08А, СВ-08ГА, СВ-10ГА и низколегированная СВ-08Г2С. Следует заметить, что есть ещё сварочная проволока СВ-08АА, которая отличается от проволоки СВ-08А более низким содержанием серы и фосфора. Буква А в конце условных обозначений марок низкоуглеродистой и низколегированной проволоки указывает на повышенную чистоту металла по содержанию серы и фосфора. Проволока СВ-08А имеет пониженное содержание серы и фосфора.

Защитный газ

Углекислый газ? бесцветный газ, со слабым запахом. При увеличении давления превращается в жидкость, которую называют углекислотой, а при сильном охлаждении затвердевает, которого называют „сухой лёд”. Для сварки применяют пищевой углекислый газ и сварочный 1-го и 2-го сортов с объёмным содержанием чистого газа соответственно не менее 98.5, 99.5 и 99.0 %.

Газ получают из известняков, кокса, антрацита методом выжигания в специальных печах из природных и котельных газов и другими способами.

Аргон? инертный газ, без цвета и запаха, тяжелее воздуха, чем обеспечивает надёжную защиту сварочной ванны. Аргон делится на сорт:

* аргон газо-подобный и редкий, первого сорта для плазменной резки и сварки плавящимся электродом.

* аргон высокой частоты? редкий первого сорта, редкий второго сорта и газо-подобный.

Аргон высокого качества используется для сварки титановых сплавов, циркония, молибдена и других активных металлов и сплавов. Аргон первого сорта предназначен для сварки алюминиевых и магниевых сплавов; аргон второго сорта для сварки деталей из чистого алюминия, нержавеющих и жаростойких сплавов. Сохраняют и трансформируют аргон в железных цельнотянутых баллонах.

Режим полуавтоматической сварки

полуавтоматический сварка газ ток

При разработке технологии автоматической и полуавтоматической сварки под флюсом необходимо учесть особенности соединения и подготовки кромок под сварку, а также возможность выполнения сварки по различным вариантам.

Выбранные режимы должны обеспечить сплошной провар при сварке стыковых соединений и получение шва заданного катета при сварке тавровых и угловых соединений. Во всех случаях режимы сварки должны обеспечить хорошее формирование швов. При выборе режимов автоматической и полуавтоматической сварки под флюсом необходимо учитывать большое число различных факторов, влияющих на формирование и механические свойства сварных швов.

Форма сварных швов и форма проплавления (провара) характеризуются: глубиной проплавления основного металла; шириной проплавления или шириной шва; высотой валика (утолщения); коэффициентом формы провара; площадью зоны проплавления; площадью зоны наплавки; отношением, определяющим долю основного металла в формировании шва.

Изменение режима сварки и других технологических факторов по-разному влияет на размеры сварных швов.

С увеличением силы тока при постоянном диаметре электродной проволоки увеличивается количество тепла, вводимого в изделие, и количество расплавляемого основного металла, а также возрастает сила дутья (давление газов) дуги, что способствует вытеснению металла из-под дуги и ее углублению в основной металл. Благодаря этому увеличивается глубина проплавления основного металла и доля участия его в формировании шва. Вследствие значительного «погружения» дуги в основной металл ширина шва возрастает мало. Объем расплавляемого электродного металла увеличивается, что обусловливает увеличение утолщения шва.

Изменение плотности тока заметно влияет на глубину и ширину проплавления (для электрода одного и того же диаметра при увеличении тока). Однако плотность тока изменяется и при постоянном сварочном токе, но при изменении диаметра электрода.

С увеличением плотности тока глубина проплавления и утолщение шва увеличиваются почти линейно; ширина проплавления увеличивается в меньшей степени и после определенного предела даже уменьшается.

Увеличение напряжения связано с удлинением дуги; при этом возрастает доля тепла, идущего на плавление флюса. Увеличение полости, в которой горит дуга, ведет к увеличению ширины проплавления и некоторому уменьшению глубины проплавления и утолщения шва. Увеличение скорости сварки уменьшает время теплового воздействия дуги на основной металл, в результате чего снижаются глубина и особенно ширина проплавления.

Электрод в продольной плоскости по оси шва может быть перпендикулярен шву или может иметь наклон - «углом назад» или «углом вперед». Процесс сварки углом назад мало отличается от сварки вертикальным электродом. Для сварки же с наклоном электрода углом вперед характерны следующие особенности: тепло рассеивается впереди дуги, металл из-под дуги вытесняется слабее, глубина проплавления уменьшается, но зато свариваемые кромки прогреваются сильнее, что устраняет опасность не сплавления шва с основным металлом на больших скоростях сварки (более 80-100 м/час).

Изменение вылета электрода в практически возможных пределах (30-50 мм) не влияет на размеры шва.

Наклоняя изделия, сварку можно производить «на спуск» или «на подъем». При сварке на спуск жидкий металл подтекает под дугу и уменьшает глубину проплавления основного металла. При сварке на подъем сила тяжести способствует вытеснению жидкого металла из-под дуги: дуга погружается глубже в основной металл и глубина проплавления увеличивается, а ширина уменьшается.

Правильное формирование швов возможно при угле наклона шва к горизонту в продольном направлении не свыше 8-10°. Угол наклона изделия в поперечном направлении (поворот шва) не должен превышать 10-20°.

Так как на размеры шва оказывают влияние многие факторы, для ускорения выбора режимов сварки, как правило, используют заранее разработанные таблицы, составленные на основании большого количества опытов. Однако такие таблицы имеют частное значение и не позволяют в общем виде представить связь между параметрами режима сварки и размерами шва.

По условиям правильного формирования шва скорость автоматической сварки должна лежать в пределах 12-75 м/час, а полуавтоматической 10-40 м/час. Нужно, однако, учитывать, что скорость 30-40 м/час при полуавтоматической сварке допустима только на коротких швах (из-за быстрой утомляемости сварщика).

Необходимо иметь в виду, что судовые конструкции, как правило, не кантуются и швы тавровых соединений выполняются наклонным электродом. При этом качественное формирование шва за один проход получается при сварке шва катетом не более 8-9 мм. Швы с большими катетами выполняют за несколько проходов, исходя из следующих практических данных: швы катетом 9-14 мм следует варить за 2 прохода, швы катетом 15-16 мм за 3 прохода и швы катетом 17-20 мм за 4 прохода.

Дефекты сварных швов

Дефекты в сварных швах принято называть отклонение от норм, предусмотренных ГОСТами и техническими условиями на сварные соединения.

Классификация дефектов. Дефектами сварных соединений принято называть отклонения от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. В этих нормах предусматриваются: геометрические размеры сварных швов (высота и ширина), герметичность, прочность, пластичность, химический состав и структурные составляющие металла шва.

Дефекты сварных швов и соединений весьма разнообразны. Можно выделить следующие основные группы дефектов:

образующиеся в результате нарушения технологии сборки (смещение свариваемых кромок, осей труб, несоответствие зазора между свариваемыми деталями и др.);

имевшиеся в металле свариваемых деталей (трещины, расслоения, закаты и плены), на свариваемых кромках или вблизи шва; эти дефекты могут воздействовать на формирование шва;

вызванные плохой свариваемостью основного металла (склонность к образованию холодных и горячих трещин в основном соединении);

образующиеся в результате несоответствия химического состава и технологических свойств присадочных материалов;

образующиеся из-за нарушения технологического процесса сварки или термической обработки (несоответствие структурных составляющих, подрезы, поры, не провары, прожоги, шлаковые включения, ослабленные швы);

возникающие во время сварки или при охлаждении конструкции из-за несоответствия зажимных приспособлений, кондукторов и прочей оснастки;

образующиеся при эксплуатации конструкций.

По характеру залегания дефекты в сварных соединениях можно разделить на внешние и внутренние.

Внешние дефекты -- это несоответствие геометрических размеров шва (излишнее или недостаточное усиления, неравномерность ширины шва), неравномерная чешуйчатость, не заваренные кратеры, подрезы, поры, шлаковые включения и трещины, выходящие на поверхность.

Внутренние дефекты -- это не провары между свариваемыми кромками деталей, не провары в корне шва, пережог металла, внутренние трещины, газовые поры и шлаковые включения, не выходящие на поверхность, структурные составляющие, несоответствие материалов свариваемых изделий.

По величине дефекты подразделяют на макроскопические, которые хорошо видны невооруженным глазом или рассматриваются под лупой с увеличением до 10 -- 20 раз, и микроскопические, рассматриваемые под микроскопом с увеличением от 50 до 1500 раз.

Макроскопические и микроскопические дефекты и причины их образования. Неудовлетворительное формирование шва характеризуется крупной чешуйчатостью, неравномерной шириной и высотой шва, наличием наплывов и прожогов, а также не заваренных кратеров.

Подрезы -- это углубления (канавки) в месте перехода основного металла к металлу сварного, шва (рис. 118, а). Подрезы -- опасные дефекты, которые могут привести к выходу из строя сварное изделие.

Подрезы устраняются наплавкой тонких (ниточных) швов электродами малых диаметров.

Прожоги (рис. 118,6) образуются в результате большой величины сварочного тока, из-за малого притупления кромок свариваемого изделия, большого зазора между свариваемыми кромками, а также при неравномерной скорости сварки. Прожоги являются недопустимыми дефектами и подлежат исправлению.

Не провары -- это не сплавление между отдельными валиками, основным и- наплавленным металлом и не заполнение металлом расчетного сечения шва (рис. 118, в). При V-образной разделке кромок могут быть не провары в корне стыковых швов, а при Х-образной разделке -- в центре шва. Не провары могут быть также в стыковых и угловых швах и могут стать причиной разрушения конструкции в результате повышенных концентраций напряжений и уменьшения площади поперечного сечения металла шва.

Трещины (рис. 118,г) являются наиболее опасными дефектами. Возникновение трещин связано с химическим составом основного и наплавленного металла, а также со скоростью охлаждения сварного соединения и с жесткостью свариваемого контура.

Трещины, образовавшиеся в процессе сварки, называются горячими, а после охлаждения металла -- холодными.

Трещины снижают статическую, динамическую и вибрационную прочность конструкции. В результате динамических нагрузок трещины быстро развиваются (увеличиваются в размере) и приводят к разрушению конструкции. На образование трещин влияет температура окружающей среды (чем ниже температура окружающей среды, тем больше вероятность образования трещин). При сварке низкоуглеродистых сталей трещины встречаются редко.

Газовые поры (рис. 118,д) образуются в шве вследствие перенасыщения расплавленного металла сварочной ванны газами. Поры могут быть внутренними, не выходящими на поверхность сварного шва, и наружными, выходящими на поверхность шва. Они могут быть одиночными, групповыми либо располагаться цепочкой.

Появление пор в сварном изделии снижает механические свойства наплавленного металла (ударную вязкость, угол загиба, предел прочности) и нарушает герметичность изделия.

Неметаллические включения представляют собой загрязнение металла. Это чаще всего шлаки, не успевшие всплыть на поверхность металла в процессе кристаллизации. Неметаллические включения уменьшают рабочее сечение шва и приводят к понижению прочности сварного соединения.

Очередность контроля. Чтобы обеспечить высокое качество и надежность сварных соединений, необходимо выполнить предварительный контроль, пооперационный контроль, контроль готовых сварных соединений.

При предварительном контроле следует проверить: сварочные материалы (электроды, сварочную, проволоку, флюсы и газы) и материал для дефектоскопии;

сварочное оборудование, сборочно-сварочные приспособления, контрольно-измерительные приборы, инструмент, аппаратуру и приборы для проведения дефектоскопии.

Обязательно должна быть проверена квалификация сварщиков, контролеров и инженерно-технических работников, занимающихся вопросами контроля сварных швов.

Пооперационный контроль включает: контроль подготовки деталей под сварку, режимов сварки и правильности наложения швов;

контроль в процессе сварки за состоянием оборудования, за качеством и соответствием присадочных материалов и контрольно-измерительных приборов.

Контроль готовых сварных соединений выполняют после выполнения термической обработки (если она предусмотрена требованиями технологического процесса).

Контроль сварных швов

Внешним осмотром проверяют заготовку под сварку (наличие закатов, вмятин, ржавчины), правильность сборки, правильное расположение прихваток, разделку под сварку, величина притупления. Внешним осмотром готового сварного изделия можно выявлять наружные дефекты? не провары, наплывы, прожоги, не заваренные кратеры, подрезы, наружные трещины, поверхностные поры, смещение свариваемых элементов.

Перед осмотром сварной шов и прилегающую к нему поверхность основного металла по обе стороны на 15-20 мм от шва очищают от металлических брызг, окалины шлака и других загрязнений. Осматривают невооруженным глазом или лупой 5-10 кратным увеличением. При внешнем осмотре для выявления внешних дефектов швы замеряют различными измерительными инструментами и шаблонами. Замерами устанавливают правильность выполнения сварных швов и их соответствие ГОСТами, чертежам и техническим условиям. У стыковых швов проверяют ширину и высоту усиления, в угловых и тавровых швах? величину катетов на рис. 3 представлен универсальный шаблон конструкции А. И. Красовского и примеры его использования. Границы выявленных трещин засверлят. При нагреве металла до вишнево-красного цвета трещины обнаруживаются в виде темных зигзагообразных линий.

Рис. 3 угловой шов

Пневматическое испытание проводят согласно ГОСТ 3242-79. Испытанию подвергают ёмкости и трубопроводы, работающие под давлением. Мелкогабаритные изделия герметизируют заглушками и подают в испытываемый сосуд воздух, азот или инертные газы под давлением, величина которого на 10-20 % выше рабочего. Сосуды небольшого объёма погружают в ванну с водой, где обнаруживают дефектные места. При испытании крупногабаритных изделий испытуемая конструкция герметизируется, после чего в неё подают газ? под давлением, на 10-20 % превышающим рабочее давление. При испытании под давлением не допускается обстукивание сварных швов. Испытания должны проводиться в изолированных помещениях.

Вакуумный метод. Иногда проверяют плотность швов не повышением давления, а созданием вакуума. Для этого на определённом участке шва устанавливают специальную вакуум-камеру с прозрачной крышкой. Все сварные швы промазывают мыльным раствором, появление пузырей на промазанной поверхности шва служит признаком дефектов. Метод предусматривает использования переносных вакуум-камер, накладываемых на участок контролируемого соединения.

Испытание аммиаком. В испытуемое изделие подают аммиак в количестве 1 % от объёма воздуха при нормальном давлении, затем нагнетают сжатый воздух, который повышает в изделии давление до требуемого для проведения испытаний. Наружные швы, подлежащие испытанию, покрывают бумажной лентой. В местах не плотностей аммиак оставляет на бумаге чёрные пятна. Ленту можно пропитывать и фенолфталеином. Пятна будут красного цвета.

Техника безопасности при полуавтоматической сварки в среде углекислого газа

При газовой сварке и резке металлов сварочное пламя вредно действует на сетчатую сосудистую оболочку глаз. Опасность для глаз представляют также брызги расплавленного металла и шлака. Поэтому газосварщики должны работать в защитных очках со специальными светофильтрами, (марки Г-1) выбираемыми в зависимости от мощности сварочного пламени. Очки должны плотно прилегать к лицу. От брызг расплавленного металла и искр светофильтр рекомендуется защищать простым сменным стеклом. При сварке цветных металлов, латуни и свинца сварку необходимо вести в респираторах.

Во избежание ожогов от брызг расплавленного металла брюки необходимо носить на выпуск, куртку застёгивают на все пуговицы. Для сварочных работ используется костюмы из брезентовой парусины с комбинированной пропиткой. Работать можно только в целой, сухой не промасленной спецодежде. Карманы куртки закрывают клапанами, концы рукавов завязывают тесемками. После работы спецодежду необходимо просушивать.

При выполнении газопламенных работ ацетиленовый генератор должен находиться на расстоянии не менее 10 м от места работ, а также от любого другого источника огня и искр и на расстоянии не менее 5 м от баллонов с кислородом и другими горючими газами. Газосварщику и газорезчику запрещается перемещаться вне рабочего места с зажженной горелкой или резаком. При перерывах в работе пламя горелки или резака должно быть потушено, а вентили плотно закрыты.

На рабочем месте должна быть рабочая инструкция по эксплуатации данного ацетиленового генератора.

Не реже одного раза в месяц генераторы и водяные затворы разбирают для капитальной очистки.

При обратном ударе пламени необходимо немедленно перекрыть ацетиленовый вентиль горелки или резака, а затем кислородные. После каждого обратного удара горелку или резак необходимо охладить в чистой холодной воде, а выходные каналы мундштуков и наконечников прочистить латунными и деревянными иглами. В случае неисправности кислородного или ацетиленового вентиля горелку или резак следует сдать в ремонт.

При работе с керосинорезами необходимо выполнять следующие правила: перед работой тщательно проверить плотность всех соединений осмотреть резак, керосиновый бачок и убедится в их исправности, перед заливкой в бачок профильтровать керосин через слой войлока и пусковую каустическую соду для очистки от механических примесей. Давление в бачке должно быть меньше рабочего давления кислорода, в противном случае керосин проникает в кислородные каналы резака и кислородный рукав, что может привести к обратному удару. Бачок наполняется жидкостью не более? полной вместимости бачка. Перед зажиганием керосинореза испаритель подогревают паяльной лампой или в жестяную банку, наполненную ветошью, сливают немного горючей жидкости, поджигают ее и пламенем подогревают испаритель. После этого зажигают подогревательное пламя.

Размещено на Allbest.ru

Подобные документы

Принцип работы, конструкция оборудования для автоматической сварки. Технология сварки поворотных сварных швов под слоем флюса, неповоротных - в среде защитных газов. Самоходные автоматы, технология сварки протяженных сварных швов под слоем флюса.

реферат , добавлен 23.06.2015

Применение сварки под слоем электропроводящего флюса для автоматической сварки. Преимущества метода сварки под флюсом, ограничения области применения. Типичные виды сварных швов. Автоматические установки для дуговой сварки и наплавки, режимы работы.

книга , добавлен 06.03.2010

Оборудование для полуавтоматической сварки под флюсом. Устройство поста и полуавтомата. Плавленые и неплавленые флюсы. Индекс основности флюса как один из показателей оценки сварочно-технологических свойств флюса, механических характеристик металла.

контрольная работа , добавлен 29.01.2011

Характеристика токарно-винторезного станка модели 1К62. Сущность процесса автоматической дуговой сварки под слоем флюса. Дефекты в сварных соединениях. Общие положения фосфатирования трубопроводов. Подготовка поверхности изделий перед фосфатированием.

курсовая работа , добавлен 13.05.2009

Классификация электрической сварки плавлением в зависимости от степени механизации процесса сварки, рода тока, полярности, свойств электрода, вида защиты зоны сварки от атмосферного воздуха. Особенности дуговой сварки под флюсом и в среде защитных газов.

презентация , добавлен 09.01.2015

Общие сведения о стали 18Г2АФпс. Определение ударной вязкости, температуры критических точек, углеродного эквивалента. Особенности технологии сварки низколегированной конструкционной стали. Схема и сущность автоматической сварки под слоем флюса.

реферат , добавлен 24.03.2015

Сущность процесса дуговой сварки в среде защитных газов. Описание сварной конструкции. Обоснование выбора материала, типа производства и оборудования. Расчет режимов сварки. Техника безопасности, противопожарные мероприятия и охрана окружающей среды.

курсовая работа , добавлен 13.02.2012

История развития сварки в защитных газах. Особенности и виды сварки низкоуглеродистых и низколегированных сталей в защитных газах, используемое на современном этапе оборудование, методы и приемы. Описание изделия, сваренного с применением защитных газов.

курсовая работа , добавлен 20.06.2013

Развитие и промышленное применение сварки. Основные дефекты сварных швов и соединений, выполненных сваркой плавлением. Нарушение формы сварного шва. Влияние дефектов на прочность сварных соединений. Отклонения от основных требований технических норм.

курсовая работа , добавлен 13.06.2016

История сварочного ремесла. Классификация способов сварки. Понятие свариваемости. Схема подготовки металла к сварке. Классификация электродов. Расчёт сварных швов на прочность. Дефекты сварных соединений. Инструменты и принадлежности электросварщика.

Механизированная дуговая сварка плавящимся электродом в среде защитного газа - это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки.

Главными компонентами этого процесса сварки являются:

Источник питания, который обеспечивает дугу электрической энергией;

- подающий механизм, который подает в дугу с постоянной скоростью электродную проволоку, которая плавится теплом дуги;

- защитный газ.

Дуга горит между изделием и плавящейся электродной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом. Дуга расплавляет кромки деталей и проволоку, металл которой переходит на изделие в образующуюся сварочную ванну, где металл электродной проволоки перемешивается с металлом изделия (то есть основным металлом). По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварка выполняется постоянным током обратной полярности, когда плюсовая клемма источника питания подключается к горелке, а минусовая – к изделию. Иногда применяется и прямая полярность тока сварки.

В качестве источника питания используются сварочные выпрямители, которые должны иметь жесткую или пологопадающую внешнюю вольт-амперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги). Более подробно источники питания для сварки МИГ/МАГ изложены в статье .

В качестве плавящегося электрода может применяться электродная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а процесс сварки, при котором она используется, - сварка порошковой проволокой.

Имеется довольно широкий выбор сварочных электродных проволок для сварки в защитных газах, отличающихся по химическому составу и диаметру. Выбор химического состава электродной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав электродной проволоки должен быть близким к химическому составу основного металла. Диаметр электродной проволоки зависит от толщины основного металла, типа сварного соединения и положения сварки.

Основное назначение защитного газа – предотвращение прямого контакта окружающего воздуха с металлом сварочной ванны, вылетом электрода и дугой. Защитный газ влияет на стабильность горения дуги, форму сварного шва, глубину проплавления и прочностные характеристики металла шва. Более подробная информация о защитных газах, а также о сварочных проволоках приведена в статье .

Разновидности процесса сварки МИГ/МАГ

В Европе сварка плавящимся электродом в защитных газах носит краткое название MIG/MAG (МИГ/МАГ). MIG (МИГ) означает "Металл Инертный Газ". При этой разновидности процесса используется инертный (неактивный) газ, т.е. такой который не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при сварке в чистом инертном газе, несмотря на хорошую защиту сварочной зоны от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 - 2%) таких активных газов, как кислород или углекислый газ (СО 2).

MAG (МАГ) означает "Металл Активный Газ". К этой разновидности сварки в защитных газах относится сварка в смесях инертных газов с кислородом или углекислым газом, содержание которых составляет 5 – 30%. При таком содержании кислорода или углекислого газа смесь становится активной, т.е. она влияет на протекание физико-химических процессов в дуге и сварочной ванне. Сварку малоуглеродистых сталей можно производить в среде чистого углекислого газа (СО 2). В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

Так как при данном способе сварки электродная проволока подается автоматически, а сварочная горелка перемещается вдоль шва вручную, этот способ сварки называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

Области применения

Процессы сварки МИГ или МАГ подходят для сварки всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот процесс сварки может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка МИГ/МАГ находит широкое применение во многих областях промышленности.

Сварочный механизированный аппарат для сварки МИГ/МАГ

В его состав входят:

Источник питания сварочной дуги;

- механизм подачи электродной проволоки;

- сварочная горелка;

- пульт управления аппаратом (объединенный с источником питания и иногда с механизм подачи электродной проволоки).

Типичный внешний вид сварочного механизированного аппарата для сварки МИГ/МАГ

Источник питания предназначен для обеспечения сварочной дуги электрической энергией, обеспечивающей ее функционирование как источника тепла. В зависимости от особенностей конкретного сварочного процесса источник питания должен обладать определенными характеристиками (требуемой формой внешней вольт-амперной характеристики - ВВАХ, индуктивностью, определенной величиной напряжения холостого хода и тока короткого замыкания, требуемыми диапазонами тока сварки и напряжения дуги, и др.). Для сварки МИГ/МАГ используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов сварки, которые обеспечивают источники питания аппаратов для механизированной сварки, составляет 50 - 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробно об источниках питания для дуговой сварки изложено в Источники питания для дуговой сварки

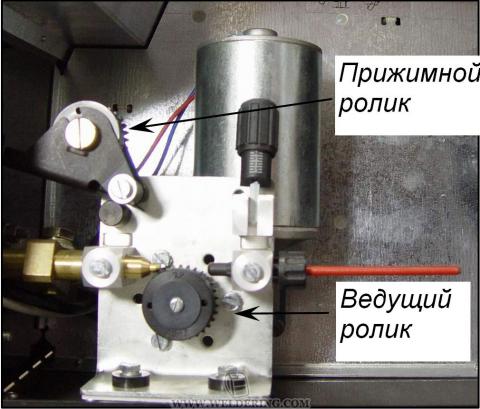

Механизм подачи электродной проволоки предназначен для подачи в дугу плавящейся электродной проволоки с заданной скоростью. Основные узлы механизма подачи электродной проволоки показаны на рисунке ниже.

Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки электродной проволоки и защитного газа, а также производится подключение кнопки "Пуск – Стоп" на горелке к схеме управления механизма подачи. Разъем, показанный на рисунке ниже, является стандартным евро-разъемом. На практике могут встретиться и другие типы разъемов.

Обязательным элементом пульта управления механизма подачи является регулятор скорости подачи электродной проволоки. Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае представленном на рисунке.

Для механизированной сварки плавящимся электродом в защитных газах (МИГ/МАГ) используются два типа механизмов подачи:

С 2-х роликовым приводом;

- с 4-х роликовым приводом.

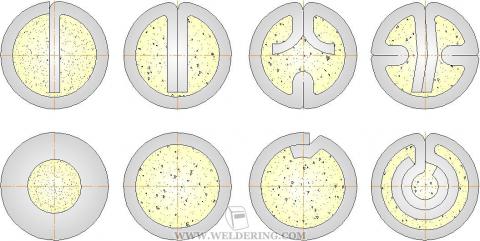

На рисунках ниже слева показан один из 2-х роликовых приводов механизма подачи (верхний ролик – прижимной). Приводы этого типа используются для протяжки только стальной проволоки сплошного сечения. На этом же рисунке справа показан пример механизма подачи с 4-х роликовым приводом, который рекомендуется для протяжки порошковых проволок и проволок из мягких материалов (алюминия, магния, меди), так как он обеспечивает стабильную протяжку проволоки при меньших усилиях прижатия прижимных роликов, что предотвращает смятие проволоки.

В современных приводах механизма подачи, как правило, используются ролики специальной конструкции – с приводной шестерней. Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к электродной проволоке осуществляется через оба ролика.

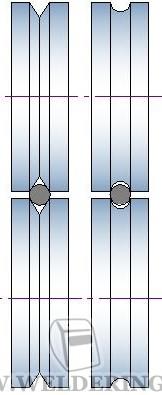

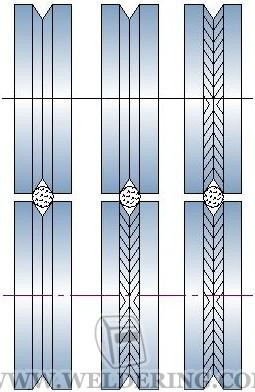

Профиль роликов механизма подачи (т.е. форма поверхности или канавки) зависит от материала и конструкции сварочной проволоки. Для стальной проволоки сплошного сечения используются прижимные ролики с плоской поверхностью или с насечкой, а также с V-образной канавкой, а ведущие ролики - с V-образной канавкой и иногда с насечкой.

Для проволок из мягких материалов (алюминия, магния, меди) используются ролики с U-образной иди V-образной гладкой канавкой. Ролики с насечкой использовать не допускается, так как они вызывают образование мелкой стружки, которая забивает направляющий канал в горелке.

Для порошковой проволоки используются ролики с V-образной гладкой канавкой (в 4-х роликовых приводах механизма подачи) или с V-образной канавкой с насечкой.

Ролики различаются глубиной канавки в зависимости от диаметра проволоки. Номинальный диаметр электродной проволоки для данного ролика указывается на его боковой поверхности.

Механизмы подачи изготавливают нескольких типов:

- в едином корпусе с источником питания (для компактности)

- размещаемыми на источнике питания (для аппаратов повышенной мощности)

- переносными (для расширения зоны обслуживания сварки)

Механизм подачи электродной проволоки может быть также вмонтирован в горелку. При этом электродная проволока проталкивается стандартным механизмом подачи по шлангу и одновременно вытягивается из него механизмом горелки. Такая система ("тяни-толкай") позволяет использовать горелки со значительно более длинными шлангами.

В некоторых механизмах подачи бобина для электродной проволоки размещается снаружи. Это облегчает процедуру ее замены. Это важно для случаев, когда из-за интенсивного режима работы, проволока в бобине быстро заканчивается.

Предусмотренное в механизмах подачи устройство торможения бобины предотвращает ее самопроизвольное разматывание.

Пульт управления аппаратом предназначен для регулирования скорости подачи электродной проволоки и напряжения холостого хода (напряжения дуги), программирования цикла сварки (времени предварительной продувки газа, времени продувки газа после выключения тока сварки, параметров "мягкого старта" и т.п.), установки параметров импульсного режима сварки, настройки синергетического управления процессом сварки и для других функций.

Пульт управления сварочным механизированным аппаратом с отдельным механизмом подачи электродной проволоки может быть разделенным; часть органов управления размещаются на лицевой панели источника питания (это, в первую очередь, кнопка включения питания, регулятор напряжения дуги и др.), а часть на лицевой панели механизма подачи (например, регулятор скорости подачи электродной проволоки).

Некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи электродной проволоки), а также индикаторы параметров режима сварки могут размещаться на рукоятке сварочной горелки.

На фото ниже показаны некоторые типы пультов дистанционного управления (от простого к сложному) .

– предназначена для направления в зону дуги электродной проволоки, подвода к ней сварочного тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для сварки МИГ/МАГ имеют естественное воздушное охлаждение. Однако, для сварки на повышенных режимах используются также горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части сварочной горелки вплоть до газового сопла.

На одном конце шланга горелки установлен разъем для подключения к механизму подачи. Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки электродной проволоки и защитного газа, подвод тока сварки к дуге, а также производится подключение кнопки "Пуск – Стоп" на горелке к схеме управления механизма подачи. В самом шланге имеется спираль, по которой подается сварочная проволока, сварочный (силовой) кабель, газовый шланг и кабель управления.

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеется:

Диффузор с отверстиями для защитного газа;

- токоподводящий наконечник;

- газовое сопло.

Токоподводящие наконечники предназначены для подвода тока сварки к электродной проволоки. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди. Наконечники необходимо подбирать в соответствии с диметром используемой электродной проволоки.

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры.

На рукоятке сварочной горелки находится кнопка "Пуск – Стоп". На некоторых современных типах сварочных горелок там же могут размещаться и некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи электродной проволоки), а также индикаторы параметров режима сварки.

Расходомеры газа

В сварочных установках используют расходомеры газа поплавкового и дроссельного типа. Расходомеры поплавкового типа или ротаметры состоят из стеклянной трубки с внутренним коническим каналом. Трубка расположена вертикально широким концом кверху. Внутри трубки помещен поплавок, который свободно в ней перемещается. Газ подводят к нижнему концу трубки и отводят от верхнего. При прохождении по трубке газ поднимает поплавок до тех пор, пока зазор между поплавком и стенкой трубки не достигнет такой величины, при которой напор струи газа уравновесит вес поплавка. Чем больше расход газа, тем выше поднимается поплавок.

![]()

Каждый расходомер снабжен индивидуальным градировочным графиком, на котором отражена зависимость между делениями шкалы на трубке и расходом воздуха. Переделы расходов, измеряемых ротаметром изменяют путем изменения веса поплавка, изготовляя его из эбонита, дюралюминия, коррозионно-стойкой стали или других материалов.

Расходомер дроссельного типа устроен на принципе изменения перепада давления в камере до и после дросселирующей диафрагмы с отверстием малого размера. При прохождении газа через малое отверстие до и после диафрагмы устанавливается различное давление в зависимости от расхода газа. По этому перепаду давления судят о расходе. На каждый расходомер и газ строят индивидуальный график. Пределы измерения расходов изменяют, меняя диаметр отверстия в диафрагме. На этом принципе построены расходомеры редукторов У-30 и ДЗД-1-59М, которые позволяют измерять расход газа в пределах 2,5-55 л/мин.

Осушители газа

Осушители газа применяют при использовании влажного СО 2 . осушители бывают высокого и низкого давления. Осушитель высокого давления устанавливают до понижающего редуктора. Осушитель имеет малые размеры и требует частой замены влагопоглотителя. Осушитель низкого давления имеет значительные размеры, его устанавливают после понижающего редуктора, он не требует частой замены влагопоглотителя. Такой осушитель одновременно является ресивером газа и повышает равномерность подачи газа. В качестве влагопоглотителя используют силикагель и алюмогель, реже медный купорос и хлористый кальций. Силикагель и медный купорос, насыщенные влагой, поддаются восстановлению путем прокалки при температуре 250-300°С.

Подогреватель газа углекислотный является электрическим устройством и предназначен для подогрева углекислого газа в целях защиты газовых каналов от замерзания. Он устанавливается перед понижающим редуктором. В целях безопасности подогреватели газа обычно делают с питанием от сети низкого напряжения 20 … 36 В и, как правило, подключаются к соответствующему разъему источника питания сварочной установки. Во избежание перегрева газового редуктора его следует отделить от подогревателя переходной трубкой длинной не менее 100 мм.

Газовый клапан

Газовый клапан используют для экономии защитного газа. Клапан целесообразно устанавливать по возможности ближе к сварочной горелке. В настоящие время наибольшие распространение получили электромагнитные газовые клапаны. В полуавтоматах находят применение газовые клапаны, встроенные в ручку держателя. Газовый клапан необходимо включать так, чтобы были обеспеченны предварительная или одновременная с зажиганием дуги подача защитного газа, а также его подача после обрыва дуги до полного затвердевания кратера шва. Желательно иметь возможность также включать подачу газа без включения сварки, что необходимо при настройке сварочной установки.

Смесители газов предназначены для получения смесей газов в случае, когда нет возможности использовать заранее подготовленную смесь нужного состава.

Типы переноса металла при сварке МИГ/МАГ

Процесс сварки МИГ/МАГ, будучи процессом, при котором используется плавящийся электрод, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла осуществляется посредством капель расплавленного электродного металла формирующихся на торце электродной проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра электродной проволоки, типа защитного газа, полярности и значения тока сварки, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса сварки, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

При сварке МИГ/МАГ перенос металла осуществляется, в основном, двумя формами. При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца электрода, образуя короткое замыкание и вызывая погасания дуги, отчего этот тип переноса получил название переноса с короткими замыканиями. Обычно, перенос металла с короткими замыканиями имеет место при низких режимах сварки, т.е. малом токе сварки и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца электрода).

Благодаря низким режимам сварки, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса сварки с короткими замыканиями делает его наиболее подходящим для сварки тонколистового металла. Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях, включая потолочное и вертикальное, как показано на этом рисунке.

При использовании сварки с короткими замыканиями применительно к соединениям с большими толщинами могут наблюдаться подрезы и отсутствие проплавления.

При второй форме капля отделяется от торца электрода без касания поверхности сварочной ванны и, поэтому, этот тип переноса называется переносом без коротких замыканий. Последняя форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Крупнокапельный перенос металла имеет место, когда сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока сварки. Он, как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр электрода) и низкой частотой переноса (от 1 до 10 капель в секунду). Из-за того, что сила тяжести играет решающую роль в этом типе переноса металла, сварка ограничена только нижнем положением.

При сварке в вертикальном положении некоторые капли могут падать вниз, минуя сварочную ванну (как это видно на этом рисунке на последнем кадре).

Сварочная ванна имеет большие размеры и, поэтому, трудноуправляема с тенденцией стекания вниз при сварке в вертикальном положении или выпадения при сварке в потолочном положении, что также исключает возможность сварки в этих пространственных положениях. Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при сварке МИГ/МАГ.

Мелкокапельный перенос металла характеризуется одинаковыми каплями малых размеров (близкими к диаметру электрода), отделяющихся от торца электрода с высокой частотой.

Такой тип переноса обычно наблюдается при сварке на обратной полярности в защитной смеси на базе аргона и при высоких напряжениях дуги и токах сварки. В связи с тем, что этот тип переноса требует использования высокого тока сварки, приводящего к высокому тепловложению и большой сварочной ванне, он может быть применён только в нижнем положении и не приемлем для сварки тонколистового металла. Его используют для сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь при сварке тяжёлых металлоконструкций и в кораблестроении. Главными характеристиками процесса сварки с мелкокапельным переносом являются: высокая стабильность дуги, практическое отсутствие разбрызгивания, умеренное образование сварочных дымов, хорошая смачиваемость кромок шва и высокое проплавление, гладкая и равномерная поверхность сварного шва, возможность ведения сварки на повышенных режимах и высокая скорость наплавки. Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

При сварке МАГ в среде СО 2 возможен только один тип переноса – с короткими замыканиями.

Импульсный перенос электродного металла

При одной из разновидностей сварки МИГ/МАГ используются импульсы тока, которые управляют переходом капель электродного металла таким способом, чтобы мелкокапельный перенос металла осуществлялся на средних токах сварки (Iср) ниже критического значения. При этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (Iб) и током импульса (Iи). Уровень тока базы, который примерно равен 50 … 80 А, выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление электрода. Функцией тока импульса, который превышает критический ток (уровень тока, при котором крупнокапельный перенос металла переходит в мелкокапельный), является оплавление торца электрода, формирование капли определённого размера и срыв этой капли с торца электрода действием электромагнитной силы (Пинч-эффект). Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления электрода.

Процесс импульсно-дуговой сварки сочетает в себе достоинства процесса сварки с короткими замыканиями (такие как низкое тепловложение и возможность сварки во всех пространственных положениях) и процесса сварки с мелкокапельным переносом (отсутствие разбрызгивания и хорошее формирование металла шва).

В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла, как это показано на рисунке ниже. Для его осуществления необходима тщательная регулировка параметров сварки ИДС, которая в современных источниках тока осуществляется автоматически на основе синергетического управления.

Параметры режима сварки МИГ/МАГ

К параметрам режима сварки плавящимся электродом в защитных газах МИГ/МАГ относятся:

Ток сварки (или скорость подачи электродной проволоки);

- напряжение дуги (или длина дуги);

- полярность тока сварки;

- скорость сварки;

- длина вылета электродной проволоки;

- наклон электрода (горелки);

- положение сварки;

- диаметр электрода;

- состав защитного газа;

- расход защитного газа.

Влияние полярности тока на процесс сварки МИГ/МАГ

Полярность тока сварки существенным образом сказывается на характере протекания процесса сварки МИГ/МАГ. Так, при использовании обратной полярности процесс сварки характеризуется следующими особенностями:

Повышенный ввод тепла в изделие;

- более глубокое проплавление;

- меньшая эффективность плавления электрода;

- большой выбор реализуемых типов переноса - металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный, ИДС...).

В то время как при сварке на прямой полярности наблюдается:

Сниженный ввод тепла в изделие;

- менее глубокое проплавление;

- большая эффективность плавления электрода;

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью).

Повышенный ввод тепла в изделие |

Сниженный ввод тепла в изделие |

Качественный сравнительный анализ особенностей сварки МИГ/МАГ на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при сварке плавящимся электродом; тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке МИГ/МАГ (как произведение падения напряжения в соответствующей области дуги на ток сварки):

В катодной области: 14 В х 100 А = 1,4 кВт на длине ≈ 0,0001 мм;

В столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм;

В анодной области: 2,5 В х 100 А = 0,25 кВт на длине ≈ 0,001 мм.

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления электрода на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца электрода, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и тока сварки для швов различных типов и разных пространственных положений.

![]() /p>

/p>

Влияние положение горелки и техники выполнения сварных швов на формирование сварного шва.

">

">

Достоинства и недостатки

Главными достоинствами процесса сварки МИГ/МАГ являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий ток сварки.

Еще одним достоинством этого способа сварки является низкое тепловложение, особенно при сварке короткой дугой (при сварке с короткими замыканиями), что делает этот способ наиболее подходящим для сварки тонколистового металла, а также для сварки во всех пространственных положениях.

Благодаря этим достоинствам способ сварки МИГ/МАГ особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами можно отнести следующее:

Оборудование более сложное и более дорогое;

- сложнее выполнять сварку в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно;

- более сложная взаимосвязь между параметрами сварки;

- предъявляются более высокие требования к подготовке и очистке кромок;

- более сильное излучение от дуги.

Сварка МИГ/МАГ порошковой проволокой

Сварка порошковой проволокой может выполняться на том же оборудовании, что и сварка проволокой сплошного сечения. Сокращенное наименование этого процесса, принятое за рубежом - FCAW (Flux Cored Arc Welding).

Порошковая проволока представляет собой трубку из нелегированной стали, заполненную порошком (флюсом). Конструкция некоторых типов порошковых проволок представлена ниже.

Каждый тип порошковой проволоки имеет свой состав флюса. Через флюс можно изменять характеристики дуги и переноса электродного металла, а также металлургические особенности формирование сварного шва. Благодаря этому удалось преодолеть некоторые недостатки, свойственные процессу сварки МАГ проволокой сплошного сечения. Так например, порошковая проволока позволяет вводить через флюс в металл шва легирующие элементы, что нельзя сделать в случае использования проволоки сплошного сечения, из-за ухудшения характера волочения.

Обычно газовая защита при сварке FCAW обеспечивается за счет газа, подаваемого из вне (Gas-shielded FCAW - FCAW-G). Однако, разработаны проволоки, в которых достаточный объем защитного газа производится при разложении флюса при нагреве; это так называемый процесс сварки самозащитной порошковой проволокой (Self-shielded FCAW - FCAW-S).

В действительности, сварка порошковой проволокой это всего лишь особая разновидность процессов сварки в защитных газах. Поэтому для нее характерны те же особенности, что и для других процессов сварки в защитных газах, так как она также нуждается в эффективной газовой защите зоны сварки. Например, требование поддерживать минимальное расстояние между газовым соплом и изделием также действительно и для сварки FCAW. Необходимо предпринимать меры против сквозняков от открытых дверей и окон, так как они могут отдувать защитный газ в сторону. Тоже самое касается потоков воздуха от вентиляционных систем и даже от воздушных систем охлаждения сварочных установок.

Функции флюса сердечника порошковой проволоки

Состав флюса разрабатывается согласно области применения порошковой проволоки. Основной функцией флюса является очистка металла шва от таких газов как кислород и азот, которые оказывают отрицательное влияние на механические свойства шва. Для того чтобы снизить содержание кислорода и азота в металле шва во флюс проволоки добавляют кремний и марганец, которые являются раскислителями, а также способствуют улучшению механических свойств металла. Такие элементы как кальций, калий и натрий вводятся во флюс с целью придания шлаку свойств, способствующих улучшению защиты расплавленного металла от воздействия атмосферного воздуха при кристаллизации металла.

Кроме того, шлак обеспечивает:

Формирование поверхности шва требуемого профиля;

- удержание ванны расплавленного металла при сварке в вертикальном и потолочном положениях;

- снижение скорости остывания металла сварочной ванны.

Кроме того, калий и натрий способствуют получению более мягкой (стабильной) дуги и снижают разбрызгивание.

Легирующие элементы. Легирование металла шва через флюс порошковой проволоки является более предпочтительным по сравнению с легированием металла шва через проволоку сплошного сечения (вводить в сердечник порошковой проволоки легирующие компоненты технически проще дешевле, чем изготавливать проволоку сплошного сечения из легированного металла). Обычно используются следующие легирующие элементы: молибден, хром, никель, углерод, марганец и др. Добавка этих элементов в металла шва повышает его прочность и пластичность, и в то же время, предел текучести, а также улучшает свариваемость металла.

Состав флюса определяет будет ли порошковая проволока рутилового или основного типа (также как и в случае с покрытыми электродами).

Применяются также порошковые проволоки с повышенным содержанием металлического порошка (металл–корд). Во флюсе порошковых проволок этого типа содержится большое количество железного порошка, а также добавки кремния и марганца, которые обычно содержатся в проволоках сплошного сечения. Некоторые проволоки содержат также до 2% никеля, который повышает ударную вязкость при низких температурах.